|

|

Главная → СтатьиВлияние различных способов удаления тальковой посыпки на качество рубероида и прочность склейки его с мастикойДля подтверждения целесообразности применения метода «локализации» при очистке рубероида от тальковой посыпки было произведено сравнительное изучение следующих способов: В качестве эталона для сравнения эффективности изучаемых «способов был принят рубероид с неснятой тальковой посыпкой. Склеивание испытуемых образцов производилось на горячей мастике, составленной из чистых нефтебитумов с температурой размягчения 74° по методу «Кольцо и Шар». Мастика в момент склейки образцов имела температуру 140, 160, 180 и 200°. При удалении тальковой посыпки по второму и третьему способам образцы склеивались как при просохшей после нанесения разорителя поверхности, так и при мокрой. Наибольший расход растворителя для обезвреживания тальковой посыпки, установленный наблюдениями и нормированием на производстве, был принят 30—35 г на 1 м2. Влияние способа удаления посыпки на прочность рубероида Прочность рубероида в продольном направлении определялась с помощью разрывной машины, на образцах размерами 22X5 см. Из полотна рубероида, отступая по ширине 20 см от каждого края, вырезались 12 полосок шириной 5 и длиной 132 см. Эти по-лоеки разрезались на куски длиной по 22 см, и полученные образцы обрабатывались через один каким-либо из испытываемых растворителей. Благодаря такому отбору образцов, для каждой группы испытаний получался «эталон прочности рубероида», тождественный испытываемому образцу рубероида. Прочность рубероида проверялась как при обработке только одной стороны, так и при обработке обеих сторон рубероида. Все испытания для каждой группы проводились шестью циклами, через 12 час. после обработки поверхности. «По результатам испытаний можно считать, что ни один из способов удаления тальковой посыпки не оказывает вредного влияния на прочность рубероида. Полученные колебания прочности невелики (до 1 кг). Отклонение в прочности на 3 кг, полученное в одном случае при обезвреживании керосином, можно объяснить колебаниями прочности самого рубероида. Влияние способа удаления посыпки на температуру размягчения покровного слоя рубероида Температура размягчения покровного слоя определялась по методу «Кольцо и Шар». Пробы покровного слоя обработанного образца брались через 72 часа со времени обработки поверхности, после просушивания образца. Покровный слой соскабливался горячим ножом, отобранные пробы расплавлялись в фарфоровой посуде и заливались в кольца прибора «Кольцо и Шар». На основании данных табл. 17 можно считать, что обезвреживание тальковой посыпки растворителями снижает температуру размягчения покровного слоя рубероида и приближает ее к температуре размягчения мастики, на которой обычно производится наклейка рубероида. Это способствует прочности склейки мастики с псжоовным слоем рубероида; кроме того, понижение температуры. размягчения покровного слоя рубероида влечет за собой увеличение эластичности материала, что имеет очень большое значение для работ в холодное время года, при температуре воздуха от+5° до -15°. Влияние способа удаления посыпки на эластичность рубероида Эластичность рубероида проверялась при температуре окружающей среды 1’5°, —1° и —10°, в течение 30 мин., на образцах, обработанных как с одной, так и с двух сторон; в обоих случаях эластичность проверялась отдельно по каждой стороне рубероида. Обработка поверхностей испытываемого рубероида производилась за 24 часа до испытания. Все испытания проводились шестью циклами. Для определения эластичности за основу была принята «шкала эластичности» лакокрасочной промышленности; к этой шкале были добавлены два дополнительных класса. Образцы навивались вручную с равномерной скоростью последовательно на каждый стержень эластометра, начиная с большего диаметра, до появления трещин на покровном слое. Испытания проводились в воде, а при пониженных температурах — в дробленом льДе с солью. Влияние способа удаления посыпки и температуры мастики на прочность склейки Для определения прочности склейки в различных условиях мз полотна рубероида вырезались образцы размерами 14X5 см- С каждого образца одним из сравниваемых способов удалялась тальковая посыпка на площади 6X5 см, после чего образцы попарно склеивались обработанными поверхностями. Прочность склейки определялась: Испытания проводились в четыре цикла. Все испытываемые образцы, независимо от способа удаления тальковой посыпки, разорвались по рубероиду, т. е. прочность склейки на срез оказалась выше прочности самого рубероида на разрыв. Для испытания прочности склеивания рубероида при усилиях на расщепление были вырезаны по направлению длины полотнища материала полоски размерами 25X5 см. С каждой полоски была удалена тальковая посыпка одним из сравниваемых способов; затем полоска складывалась пополам и склеивалась, причем предварительно концы полоски длиной по 2,5 см отгибались в разные стороны, образуя ушки для зажима их на разрывной машине.

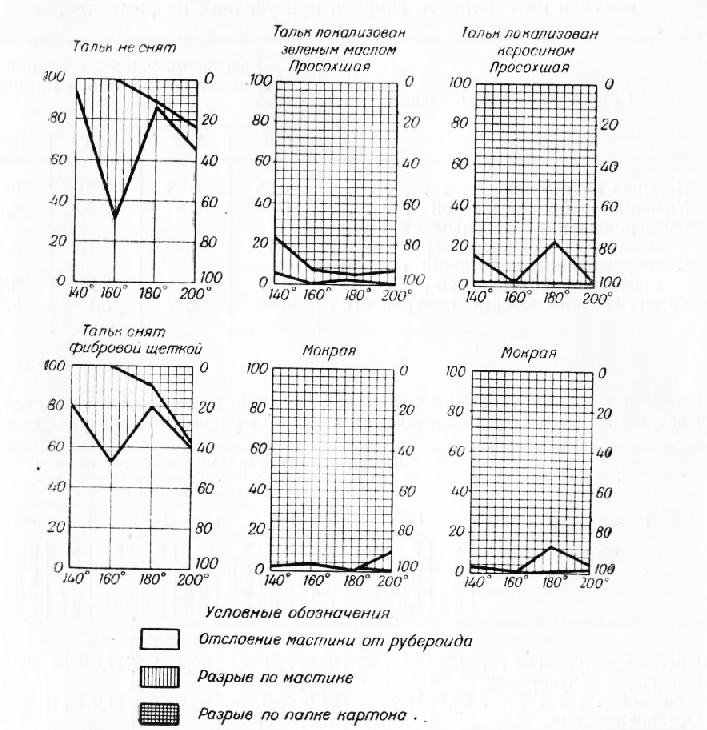

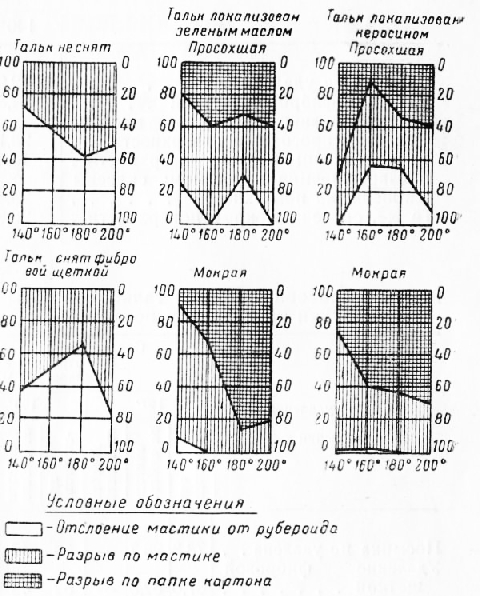

Рис. 1. Характер разрыва при испытании склейки на расщепление.

Все испытания проводились десятью циклами. Для выявления зависимости прочности оклейки от состояния поверхности очищенного от тальковой посыпки рубероида склеивались образцы с мокрой (после обработки растворителем) и просохшей поверхностью. Для наглядности данные этих таблиц выражены графически (рис. 1). Анализ результатов проведенных испытаний показывает, что обезвреживание тальковой посыпки растворителем обеспечивает прочную склейку при всех температурах мастики, причем на прочности и характере склейки не отражается влажность склеиваемых поверхностей после обработки их растворителем (т. е. просохли они или еще мокрые). Наилучшие результаты получаются, если в качестве растворителя применено зеленое масло. Для испытаний прочности склеивания рубероида и при усилиях на отрыв образцы вырезались в виде крестообразных кусков из полотна рубероида, одна сторона которого была обработана заранее зеленым маслом. Каждый такой образец наклеивался обработанной стороной на металлический кубик с ребром длиной 2 см. Для наклейки применялась мастика следующего состава: нефтебитумная мастика с температурой размягчения 70° по методу «Кольцо и Шар» — 85% и асбестовое волокно б-го сорта — 15%.

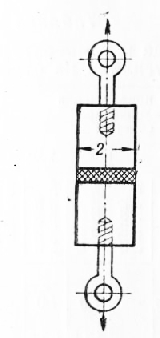

Рис. 2. Пара кубиков для испытания на отрыв, склеенных нефтебитумной мастикой.

Рис. 3. Характер разрыва при испытании склейки на отрыв. Но горизонтальной оси отложена температура мастики в момент склейки, а по вертикальной оси — характер отрыва в о от площади склейки.

У каждого кубика на одной из его сторон удалялась тальковая посыпка одним из сравниваемых способов; затем кубики обработанными сторонами попарно склеивались обычной нефтебитумной мастикой с температурой размягчения 74° по методу «Кольцо и Шар ». На рис. 2 показана склеенная пара кубиков, подготовленная для испытания. Склеенные попарно образцы разрывались на разрывной машине. Как и при испытаниях на расщепление, испытаниям были подвергнуты образцы, склеенные при просохших поверхностях склейки, и образцы, склеенные при мокрых поверхностях. Результаты испытаний показывают высокую прочность склейки при обезвреживании посыпки растворителем, особенно зеленым маслом, причем эта прочность не зависит от температуры мастики при склеивании и от состояния склеиваемых поверхностей (просохли они или еще мокрые). Не наблюдается закономерности в росте разрывных усилий при увеличении температуры мастики. Это можно объяснить неравномерностью толщины слоя мастики при ебклейке металлических кубиков рубероидом и при склейке кубиков между собой, а также отклонением от вертикали испытуемых, образцов, зажатых в разрывной машине. Все эти факторы создают неперпендикулярность и эксцентриситет приложения разрывного усилия, вследствие чего площадь склейки не работает полностью на отрыв, что дает отклонения в величине разрывных усилий: Читать далее: Приготовление холодных мастик на стройплощадке и их применение Приготовление и применение холодных грунтовок из битума и зеленого масла Обезвреживание тальковой посыпки на рубероиде (для работ с горячими мастиками) Оборудование для приготовления холодных мастик и механизации работ по устройству рулонного ковра электрокотелки КРМ-2 Влияние температуры среды и состава холодной мастики на ее свойства Влияние типа склеиваемых материалов и состава холодной мастики на теплостойкость склеивающего слоя Влияние вида и количества наполнителя на свойства холодных мастик Влияние содержания зеленого масла в склеивающем слое на физические свойства этого слоя Влияние зеленого масла, входящего в состав холодной мастики, на механическую прочность склеиваемых рулонных материалов Физико-химические процессы, обусловливающие склеивание рулонных материалов холодной мастикой на зеленом масле Ваш отзыв |

|

|

|

|

© 2007 "Строй-сервер.ру". - информационная система по ремонту и строительству. |

|