|

|

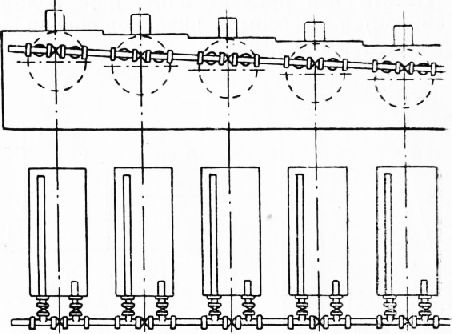

Главная → СтатьиОсновные сведения по производству нефтяных битумовНефтяные битумы получаются при перегонке нефти на специальных заводских установках. Процесс производства битумов в основном сводится к следующему. Сырая нефть, освобожденная от воды, перегоняется в кубах или специальных трубчатках для выделения низкокипящих продуктов -— бензина, лигроина и керосина. После отгонки этих продуктов остается более густой, чем нефть, продукт — мазут, который подвергается дальнейшей перегонке для выделения из него смазочных масел. При этом, для более легкого и глубокого отбора масляных продуктов, обычно применяют перегретый пар и вакуум. Остаток, полученный после глубокого отбора масел, носит название масляного гудрона. Дальнейшее сгущение при паровой и вакуумной перегонке масляного гудрона дает в остатке так называемый остаточный битум. Если же масляный гудрон подвергнуть продувке воздухом или окислению, то получаемый в остатке битум носит название продутого или окисленного битума. Для получения остаточного битума способом глубокой отгонки масляного гудрона применяются исключительно нефти с битумным основанием, с незначительным содержанием легких и средних погонов и высоким начальным удельным весом. Небитумные нефти дают слишком мало гудрона и поэтому неэффективны для получения остаточного битума, выход которого они дают лишь 10—15%. Перегонка нефти производится в кубовых батареях или в трубчатых установках. При перегонке в кубовых батареях (рис. 1) нефть переходит последовательно 9—15 ступенчато-расположенных кубов, в которых она постепенно отдает легкие продукты. Каждый куб имеет-постоянное назначение, определенную температуру нагрева и свой режим работы—по мере перехода нефти в последующие кубы отгоны становятся тяжелее, температура их отгонки соответственно повышается, и поэтому эти кубы необходимо нагревать сильнее, чем предыдущие. Перегонка нефти через такую кубовую батарею (она называется бензино-керосиновой, так как в ней отбираются бензин, керосин и легкие соляровые масла) дает в остатке мазут. Перегонка и сгущение мазута в таких же кубовых батареях, называемых в этом случае масляными, дает возможность отобрать смазочные масла, а в остатке получить масляный гудрон.

Рис. 1. Часть кубовой батареи для перегонки нефти.

При процессах Перегонки нефти особенно эффективным оказывается применение перегретого пара и вакуума, которые ускоряют процесс и увеличивают выход целевых продуктов. Перегонка с перегретым паром и вакуумом дает в последнем кубе бензино- кер осиновой батареи уже не мазут, а гудрон, а в масляной батарее—остаточный битум марки I.

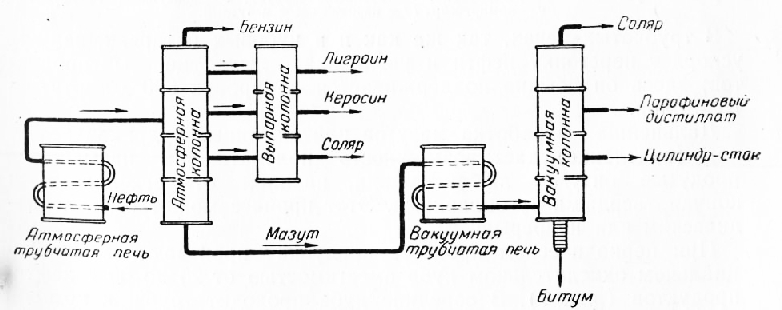

Рис. 2. Технологическая схема трубчатой установки для перегонки нефти.

При перегонке нефти в трубчатых установках (рис. 2) сырая нефть, предварительно подогретая в теплообменниках до температуры 185°, прогоняется со скоростью 1,3—1,5 м/сек через змеевик трубчатой печи, где нагревается до 325° и при этом частично превращается в пары. Вместе с парами в испарительную часть Ректификационной атмосферной колонны поступает и неиспаряю-щийся остаток, который здесь отделяется от паров и собирается внизу колонны. В колонне из паров выделяется бензин, лигроин, керосин и соляр, а остаток (мазут) с низа колонны насосом забирается в вакуумную трубчатую печь. В этой печи мазут, проходя через змеевик, нагревается до температуры 435° и поступает в вакуумную ректификационную колонну, где разделяется на соляр, парафиновый дистиллат и цилиндрсток. Остаточный продукт вакуумной колонны — битум марки III — забирается насосом с низа колонны и через холодильник откачивается в приемник.

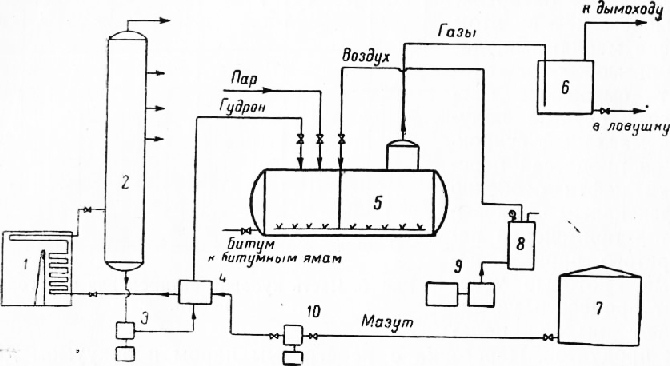

Рис. 3. Куб периодического действия для продувки битума:

1 — печь, 2 — колонна, 3 — паровой насос гудронный, 4 — теплообменник, 5 – куб для продувки битума. 6 — улавливающий резервуар, 7 — мазутный резервуар, 8 – воздушный аккумулятор, 9 — компрессор, 10 — паровой насос мазутный

В трубчатых печах, так же как и в кубовых батареях, вакуум ускоряет перегонку нефти и увеличивает выход целевых продуктов; здесь он обычно поддерживается на уровне 690 мм ртутного столба. Дальнейшая обработка мазутов или масляных гудронов воздухом (окисление) дает возможность получать так называемые продутые битумы любой марки, начиная от легкоплавких и кончая твердыми тугоплавкими. Этот процесс может быть периодическим или непрерывным. При периодическом процессе продувка производится в специальном окислительном кубе вместимостью от 25 до 80 г нефтепродуктов. В середине куба проходит труба, к которой на дне куба присоединена трубчатая крестовина-маточник, с отверстиями. Воздух нагнетается в центральную трубу, через маточник поступает в куб и окисляет битум. Куб снабжен термометром ,и манометром для определения, соответственно, температуры окисляемого битума и давления в кубе. Процесс получения окисленного битума сводится к следующему. Куб на 2/3 емкости заполняется горячим гудроном с температурой около 200°; затем под давлением пускается воздух, который через отверстия маточника поступает в массу гудрона, окисляет и полимеризует его до битума, с одновременной отгонкой легких фракций. Процесс окисления гудрона обычно продолжается 10—30 час., в зависимости от марки получаемого битума. Процесс сопровождается выделением тепла, поэтому его необходимо вести с умеренной скоростью во избежание вспышки гудрона в кубе. Медленное течение процесса окисления, кроме того, благоприятно сказывается и на качестве получаемого битума, так как дает возможность получить тугоплавкий битум с высокой растяжимостью. Обычно температура битума в кубе строго контролируется и регулировкой подачи воздуха поддерживается в пределах 260—270°. При непрерывном процессе окисление битума ведется в батарее кубов (8—10 шт.), соединенных один с другим аналогично туфовой батарее для перегонки нефти. Каждый куб в такой батарее имеет свой режим; по мере перехода горячего гудрона из куба в куб производится продувка воздухом и повышается степень окисления гудрона. Обычно установка налаживается так, чтобы в последнем, по ходу процесса, кубе получался битум требуемой марки. Читать далее: Приготовление холодных мастик на стройплощадке и их применение Приготовление и применение холодных грунтовок из битума и зеленого масла Обезвреживание тальковой посыпки на рубероиде (для работ с горячими мастиками) Оборудование для приготовления холодных мастик и механизации работ по устройству рулонного ковра электрокотелки КРМ-2 Влияние температуры среды и состава холодной мастики на ее свойства Влияние типа склеиваемых материалов и состава холодной мастики на теплостойкость склеивающего слоя Влияние вида и количества наполнителя на свойства холодных мастик Влияние содержания зеленого масла в склеивающем слое на физические свойства этого слоя Влияние зеленого масла, входящего в состав холодной мастики, на механическую прочность склеиваемых рулонных материалов Физико-химические процессы, обусловливающие склеивание рулонных материалов холодной мастикой на зеленом масле Ваш отзыв |

|

|

|

|

© 2007 "Строй-сервер.ру". - информационная система по ремонту и строительству. |

|