|

|

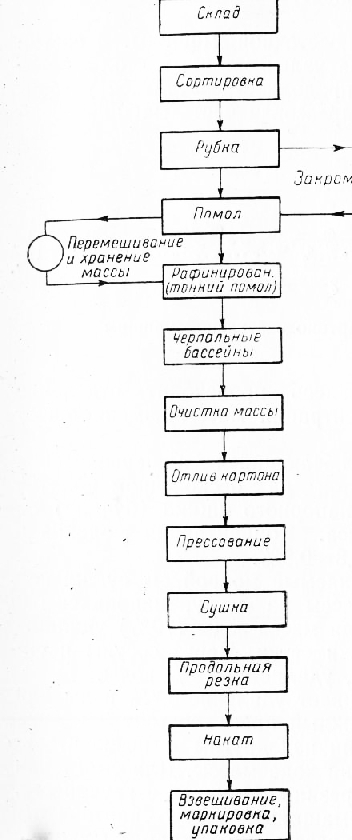

Главная → СтатьиОсновные сведения по производству кровельного картонаКровельный картон, получаемый путем спутывания и свойла-чивания растительных, животных и минеральных волокон, служит основой для битумных кровельных материалов. Лучшим сырьем для производства кровельного картона является текстильное тряпье, которого в картоне обычно содержится 50—70%. Кроме тряпья, для производства картона применяются: макулатура, древесные целлюлоза и размолотая масса, очесы хлопка с кострой и семенными коробочками (орешек), отходы от переработки хлопковых семян на маслобойных заводах (делинт и линт), солома, асбест и т. п. материалы. Лучшим сырьем после тряпья являются древесная сульфатная целлюлоза и макулатура. Свойства кровельного картона — его впитывающая способность, скорость пропитывания и механическая прочность — полностью определяются свойствами волокон, входящих в состав картона, а также технологией обработки сырья. Так например, механическая прочность картона определяется “способностью волокон к взаимному сплетению, которая зависит главным образом от отношения Длины волокна к его толщине, а впитывающая способность и скорость пропитывания картона существенно зависят от чистоты волокна и снижаются при использовании загрязненного сырья. Технологический процесс производства кровельного картона (рис. 1) разделяется на три основных стадии; Сортировка, «чистка и рубка сырья для картона производятся в подготовительных отделениях картоноделательных цехов, при-прм чистые виды сырья (целлюлоза, древесная масса, делинт и др.) этим операциям не подвергаются.

Рис. 1. Технологическая схема производства картона.

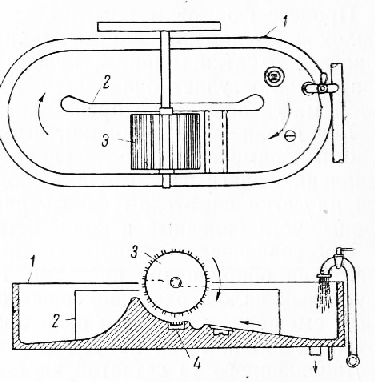

Измельчение и расщепление сырья на отдельные волокна (размол) производятся в машинах, называемых роллами. На рис. 2 изображен массный ролл, в котором по кольцевому каналу, образуемому вертикальной перегородкой в железобетонной ванне, во время размола циркулирует картонная масса. Размол массы в роллах осуществляется режущими ножами барабана и планками, работающими по принципу ножниц. В ролле тряпье разделяется на нити, а нити — на волокна; в заключение волокна, частично разрываются и частично расщепляются на тончайшие нити, называемые фибриллами.

Рис. 2. Массный ролл для размола сырья для картона:

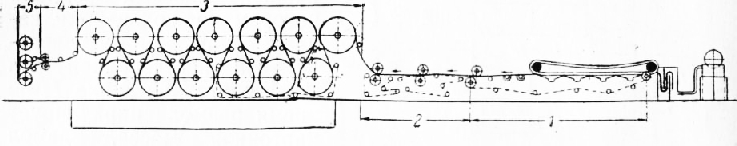

1 — железобетонная ванна, 2— вертикальная перегородка, 3 — барабан с режущими ножами, 4—режущие планки. Из роллов готовая масса по массопроводам поступает в метальные, а затем черпальные бассейны, откуда она идет на очистку и далее — на картоноделательную машину. На этой машине производится отлив полотна картона, его обезвоживание, прессование сушка и, наконец, продольная резка и намотка в рулоны. Картоноделательные машины имеются длинносеточные (столовые) и круглосеточные (цилиндровые). На наших заводах кровельной промышленности применяются длинносеточные машины (само-черпки). На рис. 3 показана схема длинносеточной машины. В состав машины входят следующие основные узлы: сеточный стол, прессовая часть, сушильная часть, продольно-резательное устройство и накат. Сеточный стол и прессовая часть машины обычно называются мокрой частью — здесь происходит отделение большого количества воды, и концентрация массы изменяется от 0,9 до 42%.

Рис. 3. Схема длинносеточной картоноделательной машины.

Процесс формовки полотна, заключающийся в переплетении волокон и удалении влаги, начинается на бесконечном полотне бронзовой сетки машины, куда из напорного ящика (бучила) по фартуку поступает очищенная масса. Концентрация волокна в этой массе обычно не превышает 0,8—0,9%. Все дальнейшие операции, выполняемые мокрой и сушильной частями самочерпки после слива массы на сетку, направлены к удалению влаги из картона. Основная масса воды (79%) удаляется на сетке самотеком сквозь ячейки сетки. Через сосуны и сифоны, установленные в конце сетки, удаляется 13% воды. Прессовая часть машины обеспечивает удаление 6,7% воды, для чего она оборудована прессами. Каждый пресс состоит из двух чугунных валов, расположенных один над другим с незначительным смещением верхнего вала против хода массы. Для смягчения отжима нижний вал покрыт слоем резины. Начиная с гаучпрееса, установленного за сетчатой частью машины, полотно картона передается с пресса на пресс между прессовыми сукнами. Сукна, а также шерстяной чулок на верхнем валу гаучпресса, резиновая обкладка нижних валов и смещение верхних валов по отношению к нижним имеют целью предохранить полотно картона от раздавливания при механическом отжатии влаги. В прессовой части машины картон обезвоживается до влажности 48—50%. После прессования производится окончательное высушивание полотна картона в сушильной части машины, которая обычно состоит из двух рядов чугунных цилиндров (число их доходит до 13), обогреваемых паром и соединенных в группы. После сушки на цилиндрах полотно картона разрезается тарельчатыми ножами на ленты шириной 1 м и скатывается в рулоны. Кровельный картон выпускается различных марок в зависимости от веса 1 м2. В табл. 3 указан вес кровельного картона разных марок, а в табл. 4 — требования, которым должен удовлетворять картон согласно ГОСТ 3135-46. Читать далее: Приготовление холодных мастик на стройплощадке и их применение Приготовление и применение холодных грунтовок из битума и зеленого масла Обезвреживание тальковой посыпки на рубероиде (для работ с горячими мастиками) Оборудование для приготовления холодных мастик и механизации работ по устройству рулонного ковра электрокотелки КРМ-2 Влияние температуры среды и состава холодной мастики на ее свойства Влияние типа склеиваемых материалов и состава холодной мастики на теплостойкость склеивающего слоя Влияние вида и количества наполнителя на свойства холодных мастик Влияние содержания зеленого масла в склеивающем слое на физические свойства этого слоя Влияние зеленого масла, входящего в состав холодной мастики, на механическую прочность склеиваемых рулонных материалов Физико-химические процессы, обусловливающие склеивание рулонных материалов холодной мастикой на зеленом масле Ваш отзыв |

|

|

|

|

© 2007 "Строй-сервер.ру". - информационная система по ремонту и строительству. |

|