|

|

Главная → СтатьиСварка экструдируемой присадкойЭтот способ сварки называют так потому, что для сварки используют поступающий из экструдера присадочный материал (экструдат) в термопластичном состоянии. Сущность сварки термопластов состоит в том, что расплавленный материал, выходящий из экструдера или другого устройства, непрерывно плавно под определенным давлением подается в разделку (зазор) между соединяемыми поверхностями, нагревает их до температуры сварки и, сплавляясь с ним, образует сварной шов. Этот метод высоко производителен, обладает широкими технологическими возможностями и позволяет получать высококачественные сварные соединения. Сварка экструдируемой присадкой близка к процессу сварки пластмасс газовым теплоносителем с применением присадочного прутка, а также к сварке металлов плавящимся электродом. Во всех этих случаях сварное соединение образуется за счет сплавления присадочного материала с кромками соединяемых деталей. Различие между сваркой металлов и пластмасс заключается в том, что металл переходит в жидкую фазу, а полимер остается в вязкотекучем состоянии. Поэтому для получения плотного контакта расплавленного присадочного материала с кромками свариваемых деталей необходимо создавать давление. В настоящее время разработаны и внедрены различные способы сварки полимерных материалов экструдируемой присадкой. Способ сварки, при котором расплавленный присадочный материал непрерывно поступает в зону соединения из мундштука экструдера, который находится на некотором расстоянии от поверхности свариваемого изделия (рис. 1, а), называют бесконтактной экстру-зионной сваркой или просто экструзионной. В этом случае для обеспечения плотного контакта присадочного материала с соединяемыми поверхностями применяют специальные прижимные устройства. Экст-рузионную сварку широко применяют для соединения полимерных пленок и пленочных армированных материалов. Преимуществом сварки пленок данным способом является то, что исключается возможность утолщения материала в зоне шва, которое наблюдается при других методах.

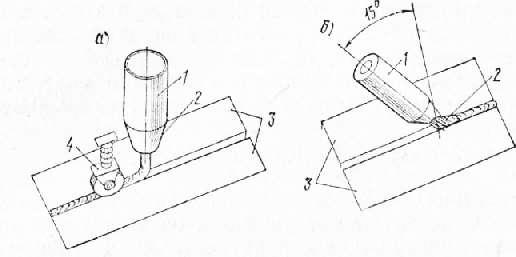

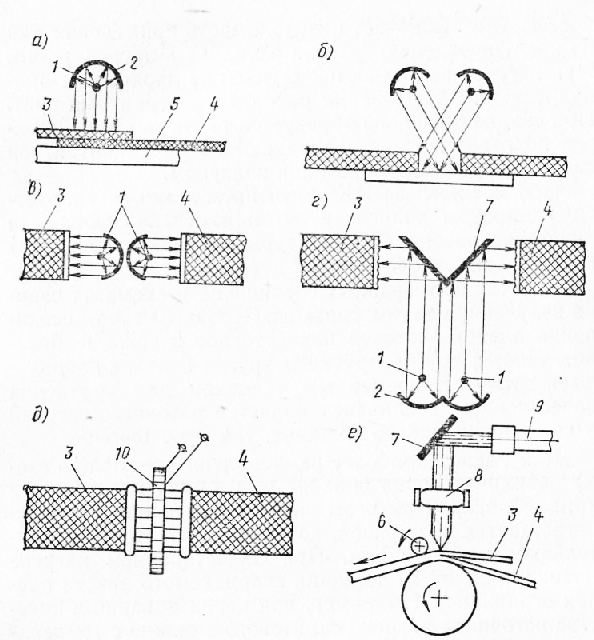

Рис. 1. Схема сварки пластмасс экструдируемой присадкой

а — экструзионная сварка; б — коитактно-экструзионная сварка; 1 — экструдер; 2 — мундштук экструдера; 3 — свариваемые детали; 4 — прижимной ролик

Наиболее широкое применение в практике сварки как листовых, так и пленочных термопластов, нашла коитактно-экструзионная сварка (рис. 1,б). При этом способе разогретый мундштук экструдера, имеющего форму разделки кромок, вводят в разделку шва до контакта с кромками и перемещают по стыку под углом 10…15° к вертикали, одновременно заполняя разделку расплавленной присадкой. Такой способ позволяет максимально снизить потери теплоты в окружающую среду и дополнительно обеспечить нагрев кромок шва за счет теплопередачи от мундштука экструдера, температура которого близка к температуре выходящего из него расплава. Соединяемые поверхности материала перед нагревом их мундштуком экструдера можно предварительно подогреть горячим газом. Способ сварки’ по этой схеме назван контактно-экструзионной сваркой с предварительным подогревом. Разновидностью способов сварки пластмасс экструдируемой присадкой является сварка литьем под давлением. При этом способе расплав подается в зону соединения из литьевой машины периодически. Сварку осуществляют в специальной форме, которая имеет каналы, расположенные по линии разъема. По этим каналам продавливается расплав, который, передавая часть теплоты кромкам деталей, расплавляет и соединяет их по линии разъема. Таким способом соединяют заранее отштампованные детали. Данный способ обладает высокой производительностью, его применяют при сварке изделий в труднодоступных местах по поверхностям сложной конфигурации, когда сварка другими способами невозможна. Сварку экструдируемой присадкой осуществляют для выполнения стыковых, угловых, тавровых и нахле-сточных соединений. Конструктивные элементы подготовленных кромок и выполненных швов регламентированы ГОСТ 16310—80 и определяются толщиной материала, нагрузкой, действующей на сварную конструкцию и доступностью к месту сварки. Сварку стыковых соединений осуществляют без разделки кромок, с односторонней V-образной разделкой кромок и двухсторонним Х-образным скосом кромок. Сварку стыковых соединений без разделки кромок выполняют при сборке конструкций из материалов толщиной до 3 мм и только контактно-экструзионным способом, так как в этом случае разделку шва осуществляют мундштуком экструдера в процессе сварки. Прочность сварных соединений, полученных с помощью экструзионной и контактно-экструзионной сварки, зависит от угла разделки кромок шва. Как показала практика, максимальная прочность стыковых сварных соединений с V-образной разделкой кромок достигается при углах разделки кромок 70…90°, а соединения с Х-образной разделкой — при углах разделки 70…80°. При оптимальных углах разделки кромок соединения с Х-образной разделкой имеют более высокую прочность и требуют меньшего расхода присадочного материала. Поэтому при сварке встык конструкций из листового материала толщиной св. 8 мм, в случае доступности подхода к шву с двух сторон, предпочтительна Х-образная разделка кромок. Угловые и тавровые соединения можно выполнять без разделки кромок. Однако скос увеличивает прочность сварного соединения. При сварке угловых и тавровых соединений между кромками необходимо устанавливать зазор 1,5…2 мм. При сварке с зазором расплавленная присадка под воздействием сварочного давления заполняет разделку на всю глубину, обеспечивая равномерное проплавление на все сечение шва. Сварка без зазора из-за высокой вязкости расплава приводит к непроплавлению корня шва, образованию раковин, которые снижают прочность и герметичность соединения. Если при наличии зазора трудно обеспечить стабильное проплавление корня шва по всей его длине, то в этом случае соединения выполняют с подваркой корня шва с обратной стороны. В случае если обратная сторона недоступна, применяют подкладки, которые могут быть съемными или остающимися. Сварка с подкладками имеет ряд преимуществ — сварка ведется с одной стороны шва и ее можно осуществлять на форсированных режимах, что приводит к повышению производительности труда. Как правило, подкладки изготавливают из материалов с малой теплопроводностью — из полимерных материалов, керамики, металлическими с покрытием из полимерных материалов. При двухсторонней Х-образной разделке перед сваркой второго шва производится зачистка корня уже выполненного шва, во всех случаях удаляется только наплавленный присадочный материал, врезание в основной материал не допускается. При сварке стыковых и угловых соединений число проходов определяется толщиной свариваемого материала и производительностью экструдера. При толщине стенки изделия до 6 мм указанные соединения можно выполнить за один проход, при толщине более 6 мм — за несколько. В случае многопроходной сварки корень шва должен быть тщательно проварен, затем накладывают последующие слои таким образом, чтобы каждый последующий валик был более широким, чем предыдущий. Перед наложением каждого валика поверхность предыдущего должна быть тщательно очищена -от окисленного слоя и пыли. При выполнении сварных соединений экструдируемой присадкой применяется присадочный материал, аналогичный свариваемому. При сварке композиционных материалов, состоящих из нескольких различных полимеров, в качестве присадки используют полимер, входящий в композицию и имеющий наиболее высокую температуру текучести. Во всех случаях при сварке расплав вытекает в направлении, противоположном движению экструдера. Поэтому от характера передвижения мундштука зависит равномерность подачи расплава в зону сплавления, формирование шва, качество сварного соединения. При выполнении сварки в вертикальном положении расплав под воздействием силы тяжести стремится стечь вниз, поэтому для удержания расплава в зоне сплавления вертикальные швы выполняют при перемещении экструдера сверху вниз при минимальной температуре присадки. Скорость сварки подбирается с таким расчетом, чтобы расплав не затекал перед мундштуком. Сварка в потолочном положении экструдируемой присадкой весьма затруднена, поэтому ее по возможности необходимо избегать. Потолочную сварку, так же как и сварку в вертикальном положении, необходимо осуществлять при минимальной температуре присадки. При такой же температуре следует выполнять сварку встык горизонтальных швов на вертикальной плоскости. Из перечисленных технологических параметров экструзионной сварки наиболее важными являются температура присадочного материала, сварочное давление и скорость сварки. Характер зависимости прочности сварных соединений от температуры присадочного материала для ПНД, ПВД и ПП толщиной 2…20 мм примерно одинаков. Температура присадочного материала, при которой обеспечивается максимальная прочность соединения, зависит от величины сварочного давления. При малых давлениях (порядка 0,15…0,2 МПа) высокая прочность достигается при более высоких температурах присадочного материала. Однако для каждого термопласта характерен определенный интервал температур, обеспечивающих максимальную прочность сварного соединения: для ПВД — 210…280 °С; ПНД — 240…280°С; ПП — 250…280 °С. Характерной особенностью процесса экструзионной сварки является то, что оптимальные режимы сварки не зависят от толщины свариваемого материала и с изменением ее от 2 до 30 мм практически остаются постоянными, в том числе и скорость сварки, если производительность применяемого оборудования обеспечивает такую возможность. Относительная прочность сварных соединений, полученных экструзионной сваркой, составляет 90… 100% прочности свариваемого материала и несколько выше, чем в других известных способах сварки. Технологический процесс контактно-экструзионной сварки характеризуется меньшим числом параметров, чем экструзионная сварка, однако основными технологическими параметрами этого способа сварки остаются также температура присадочного материала Тм, °С, сварочное давление Рса и скорость сварки исв. При этом способе сварки соединения с максимальной прочностью могут быть получены в широком интервале температур: для ПВД — 180…270 °С; ПНД— 200…270 °С; ПП — 210…270 °С. Необходимо отметить, что при этом способе сварки скорость сварки играет более существенную роль, чем при экструзионной сварке. Увеличение скорости сварки, особенно при низких температурах присадочного материала, снижает прочность соединения, а при высоких температурах влияние скорости снижается. По производительности процесса и прочности сварных соединений коитактно-экструзионная сварка практически не отличается от экструзионной и сварные соединения, полученные при оптимальных режимах, имеют прочность 90…100 % прочности основного материала. Однако контактно-экструзионный способ сварки обеспечивает более стабильное качество сварных соединений при прочих равных условиях. Преимуществом контактно-экструзионного способа сварки является также низкая чувствительность его к состоянию поверхности материала. Для соединения материалов со сравнительно узким интервалом вязкотекучего состояния (например, пен-тапласт) не представляет возможным использовать экструзионную или контактно-экструзионную сварку, требующую нагрева присадочного материала до температуры, превышающей температуру текучести полимера на 40…80 °С. В этом случае применяют предварительный подогрев свариваемых кромок газовым теплоносителем. Процесс сварки осуществляется следующим образом: вначале свариваемые кромки подогревают газом-теплоносителем до температуры текучести, затем теплотой мундштука экструдера и после этого разделку заполняют присадочным материалом. Для сварки пентапласта температура газа-теплоносителя должна составлять 220…230 °С, температура присадочного материала может всего на 20…30 °С превышать температуру плавления пентапласта. Относительная прочность сварных соединений составляет при этом 80… 100% прочности основного материала. Дефекты сварных швов, полученных сваркой экст-рудируемой присадкой: К дефектам сварных соединений при сварке экстру-дированной присадкой относятся также наплывы на соединения, т. е. натекание расплава на поверхность основного материала или ранее выполненного валика без сплавления с ним; превышение усиления валика шва, занижение размеров сечения шва, смещение свариваемых кромок. Правильный выбор режимов сварки, а также устранение всех причин появления дефектов позволяют получать этим способом сварки соединения, близкие по прочности к основному материалу или равнопрочные с основным материалом. 8. Другие способы сварки полимерных материалов Выбор способа сварки зависит от свойств термопластов, вида изделия, диаметра трубопровода и толщины стенки, сортамента применяемых пластмасс, условий выполнения работ, типа сварного соединения и т. д. Поэтому наряду с описанными способами сварки, которые нашли широкое применение при выполнении строительно-монтажных работ, в промышленности и других отраслях народного хозяйства, применяются и другие способы сварки.

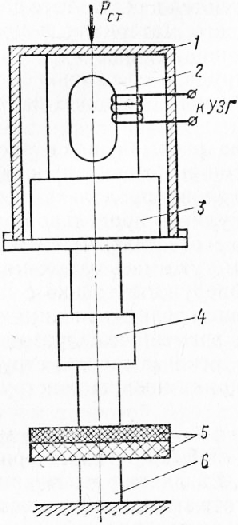

Рис. 2. Схема ультразвуковой сварки

1 — корпус преобразователя; 2 — преобразователь с обмоткой; 3 — трансформатор упругих колебаний; 4 — волновод; 5 — свариваемые детали; 6 — опора

Ультразвуковая сварка. Способ ультразвуковой сварки заключается в том, что электрические колебания ультразвуковой частоты (порядка 20…50 КГц), вырабатываемые генератором, преобразуются в механические продольные колебания преобразователем и вводятся в свариваемый материал с помощью продольно колеблющегося волновода, который расположен перпендикулярно свариваемым поверхностям (рис. 2). Подвод механической энергии ультразвуковых колебаний осуществляется за счет контакта излучающей поверхности сварочного инструмента-волновода с одной или несколькими свариваемыми деталями. Такой контакт обеспечивается статическим давлением Рст рабочего торца волновода на свариваемые детали. Это давление способствует также концентрации энергии в зоне соединения. Динамическое усилие, возникающее в результате воздействия колеблющегося волновода, приводит к нагреву свариваемого материала, а действие статистического давления обеспечивает получение прочного сварного соединения. Отличительной особенностью сварки пластмасс ультразвуковым способом является то, что механические ультразвуковые колебания вводятся преимущественно перпендикулярно свариваемым поверхностям и совпадают с направлением действия давления. Исследованиями определено, что введение механических колебаний ультразвуковой частоты в контактируемые детали приводит к быстрому их нагреву с преимущественным ростом температуры на контактируе-мых поверхностях. Нагрев обусловлен поглощением энергии механических колебаний в объеме материалов, находящихся под волноводом, а также поглощением энергии в контакте материалов и в контакте материал— волновод. Поглощенная в полимере механическая энергия переходит в теплоту, за счет чего и происходит разогрев полимеров. Максимальная температура в любой момент времени достигается обычно на соединяемых поверхностях материалов. Следовательно, образование сварного соединения при ультразвуковой сварке возможно без проплавления всего объема материала. Роль механических ультразвуковых колебаний состоит также в том, что под действием импульсов ультразвуковой частоты происходит выравнивание микронеровностей, разрушение и удаление различных поверхностных пленок и загрязнений. В значительной степени ультразвуковая сварка отличается от других способов также и в отношении физико-химических процессов, протекающих на границе раздела. Во-первых, воздействие механических колебаний на расплав полимера значительно ускоряет процесс диффузии макромолекул. Во-вторых, при ультразвуковой сварке происходит интенсивное перемешивание расплава, вызванное действием движущегося волновода. При движении вперед волновод отталкивает полимер, а при движении назад — не полностью увлекает его за собой. Благодаря этому притекают новые частицы полимера, которые вовлекаются в движение при следующем ходе поверхности излучателя вперед. Это ускоряет процесс образования сварных соединений и обеспечивает возможность качественной сварки при температурах более низких, чем в случае других известных способов, а иногда даже ниже температуры текучести полимера.

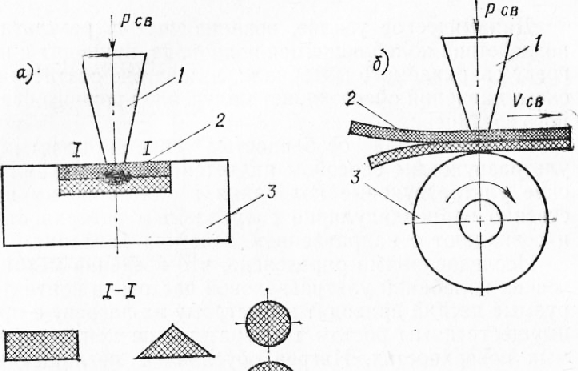

Рис. 3. Схемы контактной ультразвуковой сварки

а — прессовая; б — шовная

По взаимному перемещению волновода относительно изделия ультразвуковая сварка разделяется на прессовую и непрерывную. Прессовая сварка выполняется за одно рабочее движение волновода. По этой схеме осуществляется контактная и передаточная ультразвуковая сварка. С помощью контактной прессовой сварки можно получать точечные, прямолинейные и замкнутые швы различного контура (окружности, квадраты, треугольники и т. д.) в зависимости от формы рабочего торца волновода (рис. 3). Этим способом хорошо свариваются такие материалы, как винипласт, полиэтилен, полиметилметакрилат, полистирол, ткани из синтетических волокон, а также пластмассы с металлами. Непрерывная сварка позволяет получать непрерывные протяженные сварные швы путем относительного перемещения волновода и свариваемого изделия. Для непрерывной сварки изделий из полимерных материалов и синтетических тканей (мешков, непромакаемой одежды, фильтров и т. д.) используют схемы с фиксированной осадкой и фиксированным зазором. Для соединения пленок, характеризующихся высоким динамическим пределом вынужденной эластичности, разработан способ непрерывной ультразвуковой сварки скользящим инструментом. При получении непрерывных швов любой протяженности сварщик-оператор вручную перемещает сварочную головку, а изделие остается неподвижным. Впервые в МВТУ им. Н. Э. Баумана ручные ультразвуковые пистолеты были применены для резки пластмасс. Наложение ультразвуковых колебаний на режущий инструмент дает значительное повышение производительности труда и качества реза (снижается усилие резания, уменьшается деформация разрезаемых поверхностей, полностью отсутствует диструкция полимера). Свойства сварных соединений зависят не только от параметров режима сварки, но и от отдельной последовательности и продолжительности действия каждого параметра — так называемого рабочего цикла. При ультразвуковой сварке рабочий цикл определяется последовательностью приложения давления, включения, прохождения и выключения ультразвукового импульса, выдержки изделий под давлением и снятия давления. В процессе сварки давление может оставаться постоянным или изменяться. Цикл сварки, в значительной мере определяющий прочность сварного соединения, при разработке технологии сварки закладывается в основу выбора принципиальной схемы механизма давления и включения ультразвуковых колебаний сварочных машин. Продолжительность сварки зависит в основном от толщины свариваемого изделия и составляет 0,1…3 с. Для ультразвуковой сварки полимеров МВТУ им. Н. Э. Баумана разработаны ультразвуковые установки марок МТУ-0,4; МТУ-1,5; УПК-15; УПМ-21 и др. Сварка пластмасс трением. Сварка пластмасс трением основана на нагреве соединяемых поверхностей за счет превращения механической энергии трения в теплоту. Поскольку пластмассы обладают низкой теплопроводностью, от зоны контакта деталей, подвергающихся трению, отводится незначительное количество тепла и поэтому нагрев их происходит быстро.

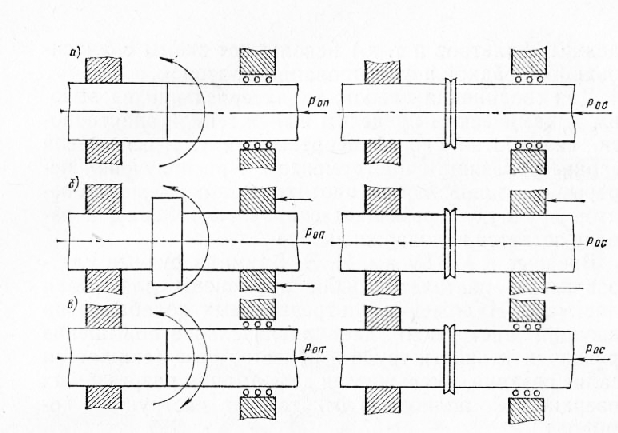

Рис. 4. Схема сварки трением:

а — сварка вращением одной из стыкуемым деталей; б —сварка вращением вставки; в — сварка вибротрением

Используют сварку трением путем вращения соединяемых деталей и сварку путем колебательных движений — вибротрением. За счет выделяющейся при трении теплоты пластмасса переходит в вязкотекучее состояние и под воздействием прикладываемого при этом усилия часть расплава вытекает в процессе трения (оплавления) свариваемых деталей. При создании в стыке необходимого количества расплава процесс трения прекращается и детали сжимаются (осаживание) — в результате получается неразъемное соединение. Сварку трением вращения применяют в основном при соединении деталей, имеющих форму тел вращения (рис. 4). Вибротрением можно сваривать несимметричные детали практически любой конфигурации. Сварка вращением может производиться при непосредственном контакте стыкуемых деталей вращением одной из них (рис. 4, а), вращением обеих, а также вращением специальной вставки между свариваемыми деталями (рис. 4, б). Вставка может быть остающейся после осадки и представлять собой элемент сварной конструкции. В этом случае вставка должна быть из того же материала, что и свариваемые детали, а конструкция будет иметь два сварных шва. Наибольшее практическое применение нашел способ сварки вращением, при котором одна из свариваемых деталей неподвижна. Преимущество этого способа сварки состоит в том, что при трении в месте контакта разрушаются все поверхностные ингредиенты, образовавшиеся до начала сварки. В процессе сварки расплав защищен от влияния атмосферы, чем исключается окисление макромолекул кислородом воздуха. Сварка трением обладает рядом важных преимуществ: высокой производительностью, малым потреблением энергии и мощности, высоким качеством сварного соединения, стабильностью качества, возможностью сварки разнородных полимеров, гигиеничностью процесса. Основные параметры при сварке вращением: частота вращения (число оборотов в единицу времени); усилие прижатия деталей в процессе трения (усилие оплавления); время трения (время нагрева) и усилие осадки. Сваркой трением могут соединяться полиолефиты, полиамиды, винипласты, полиметилметакрилат, поли-оксиметилен и другие термопласты, если детали не теряют своей формы при зажиме в патронах и оправках устройств и осадке. При непосредственном контакте свариваемых деталей скорости вращения составляют 0Д6…3 м/с. При сварке вращающейся и удаляемой вставкой скорость вращения вставки составляет 8,5… 10 м/с. При вибросварке скорость вращения обычно составляет 0,15…4 м/с, частота — 100 Гц и амплитуда — 0,5…5 мм. Длительность процесса сварки зависит от материала, прилагаемого давления, скорости вращения и составляет 10…180 с. Толщина слоя, переходящего в вязкотекучее состояние свариваемых трением деталей, обычно невелика, в связи с этим ее остывание происходит быстро. Поэтому во избежание разрушения по зоне сварки или образования в шве надрывов необходимо избегать проскальзывания соединяемых деталей в процессе их осадки после оплавления. Следовательно, необходимо строгое ограничение времени торможения по окончании оплавления. После осадки сварное соединение должно охлаждаться под давлением в течение не менее 10…15 мин. Сварка излучением. Сварка пластмасс излучением’ основана на способности пластмасс поглощать лучистую энергию и за счет этого нагреваться. В результате поверхностные слои деталей из термопластов переходят в вязкотекучее состояние и после приложения необходимого давления свариваются. В соответствии с видом источника энергии и характера генерируемого им излучения различают следующие способы сварки: инфракрасным излучением (ИК); светом видимого диапазона (СВД); лазером ‘(оптическим квантовым генератором). Особенностью сварки ИК-излучением является отсутствие непосредственного контакта нагревательного инструмента (излучателя) с нагреваемой поверхностью, что исключает необходимость применения мер по предупреждению адгезии расплава к нагревателям. При нагреве поверхностей деталей не происходит принудительного вытеснения расплава в первичный грат. При сварке пленок не образуется так называемый подрез по границе шва, возникающий при контактной сварке нагретым роликом или ползуном. Процесс нагрева ИК-излучением легко регулируется в широком диапазоне путем изменения мощности лучистого потока (температуры нагрева излучателя) и расстояния до облучаемых деталей. Конструкция сварных соединений и схема их сварки излучением взаимосвязаны. Основным типом соединения пленок является нахлесточное и реже Т-образное. Листы, трубы, прутки и другие изделия свариваются встык. Непременным условием для получения качественного соединения является равенство сечений в соединении как по толщине, так и по ширине. Для пленок наиболее рациональна следующая схема сварки — сборка внахлестку и облучение снаружи (рис. 5, а, е). При этом энергия излучения частично поглощается подложкой, которая становится дополнительным нагревателем. При одностороннем нагреве пленки (рис. 5, а) толщина свариваемого пакета пленок ограничена. Например, при использовании в качестве источника нагрева силитового стержня с температурой 1200 °С, расположенного на расстоянии 12 мм от свариваемых поверхностей (подложка из черной микропористой резины) предельная толщина свариваемого пакета пленки из ПВД может быть не более 2 мм. При сварке световым лучом используют схему прямого облучения (рис. 5,в) или косвенного (рис. 5, г). При укладке полимера на пол для получения стыкового соединения используют схему сварки с технологическим зазором (рис. 5, б). Сварка в этом случае ведется либо без присадки, либо с присадкой. В последнем случае присадочный пруток также нагревают специальным излучателем с обязательной последующей прокаткой роликом в технологическом зазоре или в разделке. При сварке труб и фигурных изделий чаще всего используют металлические ИК-излучатели. Расстояние от излучателя до нагреваемой поверхности определяется в основном геометрическими параметрами излучателей, равномерностью потока от рабочей поверхности до излучателя. Как правило, этот зазор принимают не менее 10 мм.

Рис. 5. Схемы сварки излучением

а, е — сварка пленки внахлестку проплавлением; б— листов полимеров встык с зазором при одностороннем нагреве; в, г, д — деталей встык при нагреве свариваемых торцов; 1 — источник света; 2 — экран (рефлектор); 3, 4 — сваризаемые детали; 5—подложка; 6 — прижимной ролик; 7 — отклоняющее луч зеркало; 8 — фокусирующая линза; 9 — выходной тубус лазера; 10 — ИК-излучатель

При сварке с использованием энергии светового, инфракрасного, лазерного излучения нагрев свариваемой поверхности происходит без механического воздействия. Поэтому деформации, а также течение расплавленной пластмассы могут возникать лишь в результате нагрева. Хотя деформации носят местный характер, их следует учитывать при выборе схемы сборки и сварки изделия. Сварка током высокой частоты (ТВЧ) или высокочастотная сварка полимерных материалов — обеспечивается за счет разогрева материала в результате поглощения им энергии электрического поля. При сварке ТВЧ материал находится между металлическими электродами, образуя конденсатор, подключенный к источнику высокочастотной электрической энергии. Под действием электрического поля материал-диэлектрик поляризуется. В случае переменного электрического поля в диэлектрике происходит переменная поляризация, сопровождающаяся смещением заряженных частиц, входящих в атомы и молекулы вещества. Движение частиц в диэлектрике происходит с трением, а электрическое поле затрачивает свою энергию на его преоделение. Большинство пластмасс, помещенных в переменное электрическое поле, имеет некоторую проводимость. Ток проводимости в диэлектриках совпадает во времени с напряженностью электрического поля. Таким образом, нагрев реальных диэлектриков определяется суммой токов проводимости и поляризации. Согласно ГОСТ 21139—82 для сварки ТВЧ полимерных материалов можно использовать только строго определенные частоты: 13,56 МГц ± 0,05 %, 27,12 МГц±0,6 %; 40,68 МГц±0,05 %; 81,36 МГц± ±1 %. Оборудование для сварки ТВЧ, выпускаемое отечественой промышленностью и странами СЭВ, соответствует этим требованиям, работает на одной из выделенных частот. Сварка ТВЧ полимеров подразделяется на прессовую и роликовую. Прессовая сварка ТВЧ обеспечивает получение за один сварочный цикл соединений, повторяющих размеры и конфигурацию рабочей поверхности электродов. Роликовой сваркой ТВЧ могут свариваться непрерывные швы различной конфигурации. Сварку выполняют двумя вращающимися роликами, которые служат одновременно электродами и средством перемещения материала. Большое рассеивание энергии при этом виде сварки требует повышенного напряжения на электродах, которое может быть предельным для данного материала. Это приводит к частым пробоям, а также создает значительные технические трудности по экранизации сварного узла, для защиты персонала от воздействия электрического поля. В силу этих причин оборудование для роликовой сварки ТВЧ в нашей стране не выпускают. Прессовую сварку протяжных нахлесточных швов и швов, имеющих кривизну в нескольких плоскостях, выполняют шаговым методом линейными электродами. Для Т-образных замкнутых швов и декоративного тиснения материала используют контурные электроды. В СССР разработан способ сварки полимеров на сверхвысоких частотах (СВЧ). Для технологических целей в диапазоне СВЧ выделены частоты: 915 МГц± ±2 %; 2375 МГц±2 % и 2450 МГц±2 %. Применение СВЧ позволяет производить сварку при тех же значениях удельной мощности, но при значительно меньшей напряженности электрического поля в материале. Процесс превосходит по производительности сварку ТВЧ, так как исключается промазывание соединяемых поверхностей, необходимое для сварки ряда фторопластов. Основные параметры сварки ТВЧ: напряженность электрического поля в материале; давление электродов на свариваемый материал; время нагрева материала. Все перечисленные параметры определяют температуру и ее распределение в свариваемом материале, отчего и зависит в основном качество сварного соединения. Учитывая отсутствие методов неразрушающего контроля сварных соединений, выполненных этим методом сварки, измерение и стабилизация основных параметров являются единственным и возможным средством получения соединения с заданным качеством. Читать далее: Техника безопасности и промсанитария при сварке полимеров Технико-экономические показатели применения трубопроводов из полимерных материалов Характеристика надежности сварных соединений Испытание сварных соединений Контроль качества сварных соединений Сдача-приемка смонтированных линий трубопроводов в эксплуатацию, оформление документов Испытание смонтированных трубопроводов Монтаж внутрицеховых и межцеховых трубопроводов Изготовление деталей, узлов и блоков трубопроводов Монтаж трубопроводов из полимерных материалов Ваш отзыв |

|

|

|

|

© 2007 "Строй-сервер.ру". - информационная система по ремонту и строительству. |

|