|

|

Главная → СтатьиМастики и растворы для устройства бесшовных покрытий половБесшовные наливные полы устраивают путем последовательного нанесения синтетических мастик несколькими тонкими слоями. Нижние, выравнивающие слои устраивают из мастики с большим количеством наполнителя, а верхний, лицевой —из мастики без наполнителя или с очень незначительным его количеством. Кроме связующего и наполнителя в мастики, предназначенные для лицевых слоев бесшовных полов, вводят красители. Затвердевший слой покрытия пола из таких мастик должен обладать высокими показателями физико-механических, эксплуатационных и технологических свойств и отвечать следующим основным требованиям: Для устройства бесшовных покрытий полов применяют следующие мастики, изготовленные на основе синтетических связующих веществ: поливинилацетатную, полиэфирную, «Икас», эпоксидную, полимерцементобетон, кислотостойкую. Поливинилацетатную мастику приготовляют на основе поливинилацетатной дисперсии. Используют два состава мастики: один с применением карбамидной смолы, другой без нее. Карбамидную смолу (мочевино-формальдегидную смолу МФ или МФ-17) вводят для того, чтобы покрытие пола быстрее твердело, не было слишком мягким и имело большую водостойкость при кратковременном увлажнении. Однако при введении карбамидных смол рецепт мастики усложняется, повышаются требования к точности дозирования этого материала. Бесшовные покрытия полов, в которых присутствуют карбамидные смолы, подвержены быстрому старению и имеют склонность к растрескиванию. При этом чем большее количество карбамидной смолы и отверди-теля введено в состав поливинилацетатной мастики, тем эти недостатки больше проявляются. При устройстве полов в помещениях с температурой воздуха от 15 °С и выше и сухом основании целесообразно использовать состав мастики без карбамидных смол. При более низких температурах (от 8 до 15 °С) в помещениях применяют мастику, в состав которой входит карбамидная смола. Поливинилацетатную мастику приготовляют в специальной мастерской, оборудованной смесителем 5 вместимостью 40—150 л, растворонасосом, виброситом, весами, емкостями для сыпучих материалов, инструментами и приборами для подбора и дозирования компонентов. Мастерскую располагают на первом этаже в помещении, оборудованном водопроводом, стоком в канализацию и системой вентиляции. Мастерская должна иметь проем к подъемнику, если работы ведутся на втором этаже и выше. В холодное время года в помещении мастерской следует поддерживать температуру не ниже 15 °С.

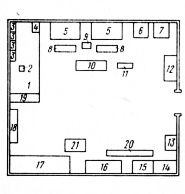

Рис. 1. Схема мастерской для приготовления поливинилацетатной мастики: Перед началом работ по приготовлению мастики заготовляют концентрат пигментов пасты (перетирают пигменты с водой) и разбавляют отвердитель (ортофосфорную кислоту) до плотности 1,11 г/см3. Затем в работающий растворосмеситель загружают отвешенную по рецептуре дисперсию, после чего постепенно мелкими порциями добавляют наполнитель и пигментную пасту. Наполнитель заранее просеивают через сито с отверстиями диаметром 0,15 мм. Если в состав мастики входит мочевино-формальдегидная смола, то смолу загружают после дисперсии, а ортофосфорную кислоту — после пигментов. Как только весь состав перемешается в однородную массу, его разбавляют водой до требуемой консистенции, проверяемой тут же в мастерской по вискозиметру ВЗ-4 (рис. 9). Вязкость должна быть в пределах 130—180 с. Добавлять в мастику сухие материалы запрещается. Готовую мастику сливают из растворосмесителя в емкость (бочки) через сито с отверстиями диаметром 0,2 мм и дают отстояться в течение 10—15 мин до полного исчезновения пены. Поливинилацетатную мастику используют для устройства бесшовных наливных поливинилацетатных покрытий полов в течение 2—3 дней. Полиэфирную мастику приготовляют на основе насыщенной полиэфирной смолы или готового полиэфирно-каучукового компаунда марки ПЭК.

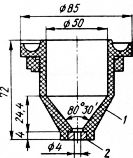

Рис. 2. Вискозиметр ВЗ-4: В составе мастики, применяемой для лицевого слоя покрытий пола, в два раза уменьшают количество пылевидного наполнителя. Гидроперекись изопропилбензола (МРТУ 38-25—66) используют в мастике в качестве отвердителя связующего вещества. Полиэфирную мастику приготовляют в построечных или заводских условиях в мастерской, оборудованной растворосмесителями и соответствующими емкостями для хранения материалов. Если мастику приготовляют в заводских условиях, то в ее состав отвердитель не вводят. Для приготовления мастики в смеситель загружают смолу ПНТ-2У и жидкий каучук и перемешивают в течение 3 мин. После чего в смесь вводят наполнитель и вновь перемешивают до получения однородной массы. Затем при непрерывном перемешивании в смеситель загружают точно отвешенное количество гидроперекиси изопропилбензола и снова все перемешивают в течение 3 мин. Мастику для лицевого слоя приготовляют таким же образом, только после введения наполнителя в состав добавляют краситель и все вместе перемешивают еще 2—3 мин. Для того чтобы получить покрытие пола равномерной окраски по всей площади, следует строго соблюдать дозировку всех компонентов и особенно красителя. Приготовленная описанным способом мастика сохраняется не более 20—25 мин, так как процесс отверждения мастики начинается уже после введения в смеситель гидроперекиси изопропилбензола. Мастика, выдержанная перед укладкой более 30 мин, может не разлиться ровным слоем, и покрытие пола получится плохого качества. Поэтому количество мастики, приготовляемой при одном замесе, должно зависеть от размера подготовленного фронта работ, наличия рабочей силы, соответствующих механизмов и инструментов. В качестве наполнителей кроме маршалита применяют молотый кварцевый песок или диабазовую муку. Влажность наполнителя должна быть не более 1%.Для помещений с небольшой нагрузкой на полы может быть использован молотый известняк или мел. Чтобы мастика имела определенный цвет, применяют щелочестойкие красители, например железный сурик, охру, окись хрома. Мастику «Икас» приготовляют следующим образом. В растворосмеситель загружают отвешенное количество связующего вещества, наполнителя и красителя. Чтобы устранить пенообразование при перемешивании, в растворосмеситель добавляют полисилоксановый каучук СКТН-1 из расчета 10 г на 1000 кг мастики. Полученную после перемешивания однородную массу перетирают на жерновой краскотерке. После этого в смесь вводят нафтенат кобальта и все снова перемешивают в смесителе. Далее вводят гидроперекись кумола и все вместе перемешивают в течение 3—5 мин. В составе мастики, используемой для лицевого слоя покрытия пола, количество пылевидного наполнителя уменьшают в семь раз. При приготовлении мастики запрещается одновременно вводить в смесь нафтенат кобальта и гидроперекись кумола, так как может произойти взрыв. После окончания перемешивания мастика должна быть использована в течение 1 ч. Эпоксидную мастику приготовляют на основе эпоксидного компаунда К-139. Эпоксидный компаунд К-139 представляет собой смесь смол: эпоксидной ЭД-5 (ГОСТ 10587—76) и полиэфирной МГФ-9, которая служит пластификатором. Для приготовления эпоксидной мастики в качестве связующего вещества могут быть использованы и другие эпоксидные компаунды. Эпоксидную мастику можно также приготовлять из эпоксидных смол ЭД-5 или ЭД-6, но для того, чтобы покрытие пола в дальнейшем было более эластичным, в эпоксидную смолу необходимо добавлять 20—30% пластификаторов (дибутилфталат, каучук СКН—26ИС, полиэфирная смола МГФ-9 и др.). Эпоксидную мастику приготовляют в специальной мастерской, располагаемой обычно в помещении строящегося объекта или во временном сооружении на приобъектном участке. При применении готовых компаундов в мастерской в растворосмесителе перемешивают компаунд с отвердителями, наполнителем и пигментами. При перемешивании тонкодисперсного наполнителя со связующим веществом в растворосмесителе образуются комки и однородная смесь не получается. Комки разрушаются полностью при использовании в течение 3—5 мин глубинных вибраторов при частоте колебаний 10—12 тыс. в минуту или специальных виброактиваторов. При таком перемешивании вязкость мастики снижается на 20—30%, что улучшает ее укладку. Вспомогательным оборудованием в мастерской служат емкости для складирования материалов, весы для дозирования наполнителей, сита для их просева, сита для пигментов и краскотерки. При приготовлении эпоксидных мастик из отдельных компонентов (при отсутствии готовых компаундов) используют специальное оборудование, при этом требуются довольно длительные сроки перемешивания. Наилучшие результаты получаются при применении роторных турбулентных растворосмесителей. При использовании лопастных растворосмесителей время перемешивания составит 20—25 мин плюс еще 5 мин на обязательную виброактивацию мастики. Эпоксидную мастику из отдельных компонентов приготовляют в такой последовательности. В растворосмеситель загружают подогретую до 60 °С эпоксидную смолу; далее при непрерывном перемешивании вводят пластификатор и разбавитель. После образования однородной массы небольшими порциями вводят тщательно высушенный наполнитель, а затем пигменты, лучше всего в виде пигментной пасты. После того как перемешивание закончится и мастика охладится до температуры 20—30 °С, в непрерывно работающий смеситель вводят отвердитель. Вязкость мастики по вискозиметру ВЗ-4 должна составлять 400—430 с. Приготовленную мастику после введения отвердителя следует сразу употреблять в дело, так как она в зависимости от температуры окружающего воздуха и температуры самой мастики твердеет в течение 1,5—2,5 ч. В качестве связующего вещества для полимерцементобетона применяют портландцемент марки 500 (ГОСТ 10178—76). Для цветного полимерцементобетона используют белый или цветной портландцемент. Содержание в песке, горном или речном (ГОСТ 8736—77), пылевидных глинистых и илистых частиц не должно превышать 3%. Щебень должен соответствовать ГОСТ 8267—75. Наилучшими заполнителями для полимерцементобетона служат щебни из мрамора, гранита, базальта и диабаза. Вместо щебня можно применять гравий (ГОСТ 8268— 74). Предел прочности при сжатии щебня или гравия должен быть не ниже 80 МПа, а количество пылевидных частиц не должно превышать 1%. Для окраски полимерцементобетона применяют свето- и щелочестойкие красители: железный сурик, охру и окись хрома. Можно использовать ультрамарин. Нужный тон подбирают опытным путем, а количество красителя на замес определяют по цвету сухих отвердевших образцов. Для того чтобы цвет полимерцементобетона был одинаковым во всем помещении, необходимо очень точно по массе дозировать не только красители, но и все компоненты смеси, особенно воду. Кроме того, следует для одного замеса использовать краситель одной и той же партии поставки. Все материалы, используемые для приготовления смеси, должны быть проверены лабораторией на их соответствие ГОСТам. На строительном объекте, где производят работы по Устройству полимерцементобетонных полов, выделяют специальное помещение размером около 50 м2, в котором организуют мастерскую по приготовлению полимерцементобетона. В мастерской устанавливают растворосмеситель, вибросито, гравиемойку, площадочные и чашечные весы, стандартный конус, лари для материалов, стол и стеллажи для мелкого инструмента. Растворосмеситель с подведенными к нему и мойке шлангами и кранами с водопроводной водой устраивают на возвышении так, чтобы из него полимерцементобетон можно было сразу выгружать в приемный ящик мотороллера. Для приготовления полимерцементобетона в растворосмеситель сначала загружают необходимое для замеса количество дисперсии и воды. Затем добавляют требуемое количество красителя, предварительно просеянного через сито с ячейками не более 1 мм. Эти компоненты перемешивают в течение 3— 4 мин до получения равномерно окрашенной жидкости. После этого в смеситель засыпают портландцемент и снова перемешивают весь состав до получения однородной массы. В последнюю очередь вводят щебень или крошку и все вместе перемешивают в течение 8—10 мин. Готовый полимерцементобетон выгружают в ящик мотороллера или ручные тачки и отвозят к месту укладки, где он должен быть использован в течение 2 ч. В противном случае проектная прочность состава не может быть гарантирована. Во время выгрузки полимерцементобетона из него должны быть отобраны лабораторные пробы, которые берут от ежедневно приготовляемой порции полимерце-ментобетона, но не менее чем от количества, предназначенного для укладки 500 м2 пола. Полимерцементо-бетон укладывают в кубики размером 70X70X70 мм с отсосом влаги. Испытания в количестве не менее трех кубов из одного замеса производят в 28-суточном возрасте образцов, хранящихся в том же помещении, где производилась укладка.

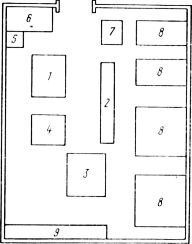

Рис. 3. Схема мастерской для приготовления полимерцементобетона: Песок и пылевидный заполнитель для кислотостойкой мастики имеют предел прочности при сжатии не менее 60 МПа. Допускается применять чистый песок, а также молотый кварцевый песок (маршалит) и кислотоупорный цемент (ГОСТ 5050—69). Кислотостойкость (ГОСТ 473.1—72) заполнителей должна составлять не менее 94%. Песок и пылевидный заполнитель должны быть воздушно-сухими, рыхлыми и не содержать глины, извести и органических примесей. Крупность песка для кислотостойкого раствора не должна превышать 1,2 мм. В пылевидном заполнителе зерен мельче 0,075 мм должно быть не менее 60%. Жидкое натриевое стекло (ГОСТ 13078—67) должно иметь плотность 1,38 г/см3 и модуль от 2,4 до 3. Кислотостойкую мастику приготовляют в растворо-смесителях, куда загружают песок, пылевидный заполнитель, кремнефтористый натрий и солянокислый анилин в установленном количестве, и перемешивают в течение 3—4 мин. Затем в сухую смесь заливают необходимое количество предварительно приготовленной смеси жидкого стекла и фурилового спирта и перемешивание продолжают еще 3—4 мин. Для приготовления раствора жидкого стекла с фуриловым спиртом к необходимому количеству жидкого натриевого стекла добавляют при постоянном перемешивании фуриловый спирт в количестве 3% от массы жидкого стекла и перемешивают до тех пор, пока раствор не станет однородного цвета. Кислотостойкую мастику приготовляют в количестве, которое можно уложить в прослойку пола в течение 30—40 мин после ее приготовления. Добавлять воду или жидкое стекло (с фури-ловым спиртом или без него) в загустевшую мастику запрещается. Читать далее: Противопожарные мероприятия при облицовке Общие правила по технике безопасности Производство облицовочных работ при отрицательных температурах Производство работ внутри помещения Дефекты в покрытиях полов и способы их исправления Дефекты в облицовке и способы их исправления Установка погонажных синтетических изделий для полов Устройство бесшовных синтетических покрытий полов Устройство покрытий полов из рулонных материалов Устройство покрытий полов из плиточных материалов Ваш отзыв |

|

|

|

|

© 2007 "Строй-сервер.ру". - информационная система по ремонту и строительству. |

|