|

|

Главная → СтатьиФизические свойства заполнителяПористость, водопроницаемость и водопоглощение Степень насыщения горной породы или минерала водой зависит от наличия связанных между собой пор и трещин. Количество поглощенной воды определяется объемом и размером пор, а скорость ее проникновения — размером и связанностью внутренних пор и трещин. Таким образом, для определения пористости, проницаемости и поглощения необходимо измерить абсолютный объем пор, их размер и связь между собой. В настоящее время практические методы таких измерений находятся еще в стадии разработки. Пористость обычных горных пород колеблется в широких пределах. Пористость, проницаемость и водопоглощение сильно влияют на химическую устойчивость, сопротивление истиранию, прочность, упругие свойства и кажущийся удельный вес породы, а также на силы сцепления с цементом. В зависимости от этих характеристик и внутренней структуры пор заполнителя изменяется морозостойкость бетона, поскольку структура влияет на степень насыщения водой и на скорость диффузии ее из охлаждаемых (замерзающих) зон. Поры диаметром меньше 4 м обусловливают долговечность твердых материалов, подвергающихся постепенному замораживанию. В широком смысле слова характеристика внутренней пористости породы представляет собой одно из наиболее важных свойств заполнителей. Форма зерен и текстура поверхности Шероховатость и пористость поверхности и близких к поверхности участков заполнителя создает «текстуру поверхности», которая в значительной степени определяет сцепление материала с портландцементом. Текстура поверхности отражает первоначальную внутреннюю текстуру, структуру и состав породы, а также природные и искусственные процессы уплотнения и истирания, которым она подвергалась. Текстура поверхности является отчасти результатом вторичных процессов, вследствие которых произошло разложение или растворение части первоначальных зерен песка и гальки или образование на них корки минерального вещества, отложившегося из почвенных вод. Наиболее важными являются такие деструктивные процессы, которые оказывают действие на некоторые отложения природного песка или гравия и могут разрушить поверхность зерен, не оказывая общего заметного действия на заполнитель и, возможно, на результаты стандартных приемных испытаний. При ослаблении поверхностного сцепления качество заполнителя для бетона сильно ухудшается. Опыт и лабораторные исследования показали, что на сцепление между цементным тестом и заполнителем влияют сложные и мало изученные физико-химические явления, в дополнение к тем физическим и механическим процессам, которые создают связь, между компонентами благодаря прониканию цементного теста в пустоты заполнителя и взаимному прорастанию заполнителя и вяжущего вследствие шероховатости поверхности заполнителя. Эти физико-химические свойства заполнителя связаны с его минералогическим и химическим составом и электростатическими силами на его поверхности. Размер и форма зерен горных пород и минералов в заполнителях зависят в значительной степени от присутствия и расположения прослоек и кливажа. Многие кристаллы минералов при раздроблении легко раскалываются по плоскостям спайности, образуя остроугольные частицы с характерными гранями. Многие горные породы характеризуются плоскостями раздела или спайности, которые возникли вследствие давления земной коры во время их образования и отражают внутреннюю микроструктуру. В результате этих тенденций слоистые, кремнистые и глинистые сланцы образуют обычно пластинчатые формы, в то время как галька из гранита, мрамора и кварцита обычно бывает более или менее равноразмерной. Точно так же кварц, который не имеет ясно выраженной спайности, образует равноразмерные зерна песка. Полевые шпаты, обладающие хорошими плоскостями спайности, при раскалывании образуют прямоугольные пластинки. Мелкозернистые массивные породы, как, например, многие кремнистые сланцы и кварциты, образуют шероховатый заполнитель, содержащий много частиц, имеющих вид осколков, особенно среди мелких фракций.

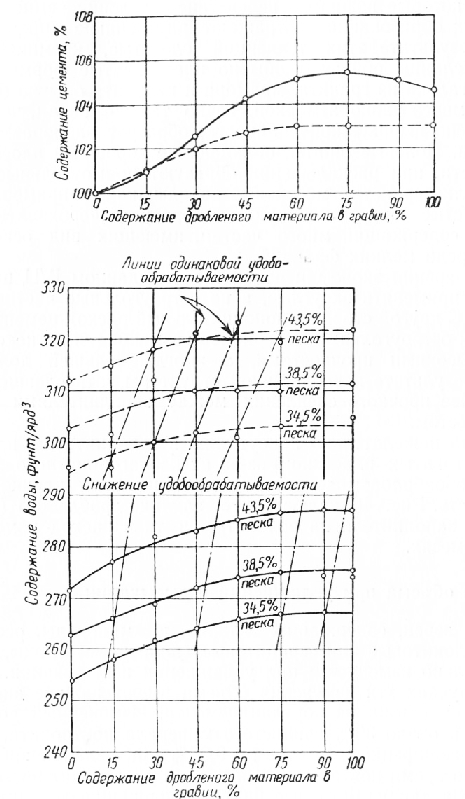

Рис. 1. Влияние измельчения заполнителя на водопотребность и удобообрабатываемость бетона: сплошные кривые — заполнитель для плотины Маршал Форд — осадка конуса 76 мм\ пунктирные кривые — заполнитель для плотины Грэнд Кули — осадка конуса 100 мм\ В/Ц постоянное

С точки зрения экономии цемента при заданном В/Ц предпочтительнее применять округлые, а не остроугольные частицы заполнителя. С другой стороны, дополнительный расход цемента при применении остроугольных материалов возмещается до некоторой степени высокими прочностями, а иногда большей долговечностью в результате переплетенной структуры затвердевшего бетона и более прочного сцепления между заполнителями и цементным тестом. Особенно нежелательно присутствие в заполнителях плоских или продолговатых пластинок из-за их неблагоприятного действия на удобообрабатываемость, расход цемента, прочность и долговечность. Изменение объема при увлажнении и высыхании Объем зерен, содержащих глинистые минералы, особенно монтмориллонитовые или серицитовые (иллитовые) глины, обычно значительно изменяется при увлажнении и высыхании. В некоторых случаях эти изменения объема имеют важное значение для качества бетона из портландцемента. Измененный долерит, содержащий около 30% глинистого минерала нонтронита, имеет линейное расширение и сжатие до 0,06% при увлажнении и высыхании; во время повторяющихся циклов происходит постоянное увеличение в длину. Бетонные балки, содержащие долерит в качестве заполнителя, быстро разрушаются при испытании на замораживание и оттаивание. Глинистые известняки могут иметь линейное расширение при увлажнении больше чем на 0,1%. Некоторые песчаники при увлажнении имеют линейное расширение на 0,08%. У слоистых пород изменение объема может быть различным в разных направлениях. В одном случае заполнитель из глинистого известняка при погружении в воду имел линейное расширение на 0,028% перпендикулярно напластованию и на 0,016% параллельно ему. Когда расширение является результатом гидратации глин типа монтмориллонита, то изменение объема вызывает напряжения, значительно превышающие прочность бетона при растяжении. Термические свойства При определении качества заполнителей для бетонных сооружений большую роль играют термические свойства горных пород и минералов. Эти свойства характеризуются следующими величинами: коэффициентом расширения, удельной теплоемкостью и теплопроводностью. Удельная теплоемкость и теплопроводность имеют решающее значение для бетонных массивных сооружений, где необходим строгий контроль за повышением температуры. Два свойства термического расширения заполнителей имеют значение для бетонных сооружений: средний коэффициент расширения заполнителя в целом и разность между коэффициентами расширения заполнителя и цементного теста. Средний коэффициент расширения заполнителя определяет коэффициент расширения бетона в целом и, следовательно, имеет значение с точки зрения расчета конструкций. Если разница между коэффициентами расширения заполнителя и гидратированного цементного теста велика, то это может снизить долговечность бетона, подвергающегося действию больших температурных изменений. Коэффициент линейного термического расширения обычных горных пород колеблется от 0,5X Ю-6 до 8,9 X 10~6 на °F, в то время как коэффициент расширения гидратированного портландцемента составляет от 5,9 X Ю-6 до 9,0Х10-6 и бетона обычно от 3,6Х10“6 до 6,8XlO~6 °F. Значительная разница между коэффициентами расширения цементного теста и заполнителя возможна только при применении заполнителей с очень низким коэффициентом расширения. К породам, характеризующимся величиной коэффициента линейного расширения 1,0ХЮ_6 на °F или меньше, относятся некоторые граниты, известняки и мраморы. Среди обычных породообразующих минералов наибольшие колебания коэффициента расширения имеют кальцит и калиевые полевые шпаты. Заполнители с большим количеством монокристаллов этих минералов могут вызвать быстрое разрушение бетона, подвергающегося действию резких колебаний температуры. Примером такого рода материалов служат некоторые заполнители из мрамора и из гранита в реках Ла-Плата, Рипабликен, Коу и других. Хорошо известное явление «засахаривания» или грануляции мраморного строительного камня является результатом различной степени термического расширения прочно связанных кристаллов кальцита, причем нарушаются межкристаллические связи и происходит прогрессирующее линейное расширение камня, которое в конце концов может превысить 1%. Породы, состоящие из кристаллов этих минералов со случайной ориентацией, характеризуются промежуточным коэффициентом расширения. Прочность и упругие свойства Текстура, строение и состав заполнителей обусловливают прочность и упругие свойства бетона. Горные породы и минералы могут быть слабыми вследствие того, что образующие их зерна состоят из мягких разностей или плохо соединены (сцементированы) между собой. Например, граниты, состоящие из твердых кристаллов кварца и полевого шпатаг могут обладать низкой прочностью, неблагоприятными упругими свойствами и плохим сопротивлением истиранию вследствие того, что их зерна слабо сцеплены между собой. Из таких гранитов в результате природных процессов истирания материала, получается заполнитель, пригодный для дорожных покрытий. Габбро и диабазы обладают более высокой прочностью при сжатии и лучшими упругими свойствами, чем граниты, потому что образующие их зерна крепко сцеплены между собой. Данные многочисленных испытаний показали, что у 20 видов габбро и диабазов средняя величина модуля Юнга составляет 868 ООО кг/см2, у 23 гранитов — 455 000 кг/см2, средняя прочность при раздавливании у 41 габбро и диабазов равна 1792 кг/см2, а у 154 гранитов— 1473,5 кг/см2. Кроме того, ударная вязкость обычных изверженных пород, измеренная ударным прибором Пейджа, колеблется от 9 до 23. Вязкость возрастает в следующем порядке: 1) граниты и кварцевые монцониты, 2) диабазы, 3) базальты, 4) диориты. Наоборот, глины и глинистые сланцы непрочны, так как их компоненты отличаются мягкостью и пластичностью. Средний предел прочности при сжатии многих гранитных пород, гнейсов, кварцитов, мраморов, песчаников, известняков, кремнистых сланцев и серпентинитов колеблется от 735 до 2010 кг!см2\ предел прочности при сжатии отдельных образцов может достигать 4200 кг/см2. Величина модуля Юнга у обычных пород может превышать 1 610 000 кг/см2. Умеренная или даже низкая прочность и упругость заполнителя в бетоне может ослабить повреждение цементного теста во время увлажнения и высыхания, нагревания и охлаждения, замораживания и оттаивания в связи с понижением напряжения в цементном тесте на единицу изменения объема. Упругость является наиболее важным свойством заполнителя, регулирующим усадку; усадка увеличивается по мере возрастания упругости. Малая усадка, обусловленная более плотными заполнителями, может ухудшить качество бетона вследствие образования мельчайших трещин в цементном камне. Плотность Объемный вес горных пород и минералов зависит от абсолютного удельного веса твердых составляющих и величины пористости. Удельный вес обычных горных пород колеблется от 1,6 до 3,2; удельный вес доменного шлака имеет такие же пределы колебаний. Менее распространенные типы пород могут обладать большей или меньшей плотностью. Так как твердые составляющие пород, минералов и доменных шлаков бывают очень разнообразны, пористость не может быть рассчитана на основании одного только удельного веса. Например, чистый кремнистый сланец или кварцит с удельным весом 2,40 имеет пористость 9,4%, а чистый доломит с таким же удельным весом — 14—17%. Следовательно, требования к удельному весу с точки зрения контроля качества заполнителей нежелательны, если не установлены пределы петрографических характеристик исследуемых заполнителей. Твердость В минералогическом отношении твердость породы зависит полностью от твердости составляющих, а не от того, насколько крепко они соединены между собой. Исходя из этого, легко отличить «слабые» участки, которые могут состоять из твердых или мягких зерен, от «мягких» участков, поддающихся истиранию и износу в результате измельчения зерен, из которых состоят участки. Следовательно, при выборе устойчивого к истиранию заполнителя для дорожного покрытия как слабые, так и мягкие частицы должны содержаться в минимальных количествах. В шкале твердости минералов Мооса твердость обозначена величинами, колеблющимися от 1 до 10, основанными на сравнительной легкости, с которой вещества поддаются царапанию. Тальк, наиболее мягкий из обычных минералов, имеет прочность 1, а алмаз—10. По этой шкале прочность обычных породообразующих веществ располагается следующим образом: кальцит—-3; доломит — 3,5—4; полевые шпаты — 6—6,5; кварц — 7; слюда — 2—3; пироксены и амфиболы — 5—6; вулканические стекла — 5,5—6,5. Твердость кристаллических составляющих доменных шлаков колеблется от 5,5 до 7. Обычные промышленные абразивы, например, карборунд и окись алюминия могут иметь прочность до 9,5. Поверхностные пленки на заполнителях Поверхностные пленки на природных заполнителях образуются в результате отложения на поверхности гальки и зерен песка минеральных веществ из почвенных вод. Наибольшее количество солей осаждается на крупных обломках заполнителя и главным образом на нижней стороне гальки (по залеганию в месторождении) . Обычно эти пленки состоят из глины, ила или карбоната кальция, но окислы железа, опал, гипс, вещества, содержащие марганец, и растворимые фосфаты тоже могут образовывать пленки. Толщина пленок может колебаться от небольшой доли миллиметра до нескольких миллиметров. Пленки бывают плотные и твердые, пористые и мягкие; они могут быть слабо или прочно связаны с поверхностью частицы, и редко покрывают больше половины её поверхности. При необычных условиях отложения веществ из почвенных вод происходит цементирование целых участков песка и гравия в прочный конгломерат, что часто затрудняет разработку месторождения. Например, из-за цементирования песка и гравия в ближайших месторождениях при строительстве плотины Паркер Дам пришлось выбрать в качестве источника заполнителей для бетона месторождение, расположенное почти в 3,2 км вверх по течению от площадки. Мягкие или слабо пристающие пленки удаляются с поверхности заполнителя во время обработки при его заготовке. Твердые, плотно пристающие пленки, являющиеся химически устойчивыми, оказывают небольшое или не оказывают никакого вредного действия на свойства заполнителей для бетона. Если пленки являются химически активными и не могут быть экономично удалены, то заполнители нельзя использовать для изготовления бетона. Читать далее: Обработка шлака и легких заполнителей Однородность заполнителей для бетона Установка для обработки породы Разработка месторождений заполнителей Испытание отобранных проб заполнителей Отбор проб Разведка заполнителей Поисковые работы Легкие заполнители Реакция между щелочами и заполнителями в бетоне Ваш отзыв |

|

|

|

|

© 2007 "Строй-сервер.ру". - информационная система по ремонту и строительству. |

|