|

|

Главная → СтатьиИспытание отобранных проб заполнителейПри планировании испытания образцов материалов для выяснения их пригодности в качестве заполнителей следует обеспечить необходимое лабораторное оборудование для наиболее полного их исследования. На практике полнота испытаний будет зависеть от того, насколько важны бетонные работы, для которых должны быть использованы предполагаемые заполнители. Петрографический анализ Петрографический анализ проб заполнителей, для которого требуется опытный петрограф, дает первые указания об их относительной пригодности для использования в бетоне. Стандартные методы петрографического исследования не установлены, поэтому ниже мы подробно описываем эту методику. Типы составляющих пород в образце крупного заполнителя определяют и дифференцируют с помощью ручной лупы, если такого увеличения достаточно, или же с помощью бинокулярного или петрографического микроскопа. Опыт показал, что обычно требуется подробно исследовать только фракции размером от 9,5 до 19 мм и от 19 до 38 мм; остальные фракции просто сравнивают с ними. Если какая-нибудь фракция сильно отличается литологи-чески или физически или содержит различные количества вредных примесей, то может потребоваться детальное исследование. Разделение на различные литологические группы основано на физических и химических свойствах, а также петрографической классификации. Например, граниты могут быть разделены на несколько групп, как-то: мелкозернистые и крупнозернистые, вывет-релые и раздробленные, отличающиеся от свежих, неповрежденных гранитов. Точно так же горные породы данного петрографического класса могут быть дальше классифицированы по их химическим характеристикам, которые определяются наличием или отсутствием второстепенных минералов. Например, анде-зитовые порфиры могут вступать в реакцию со щелочами в порт-ландцементах, вызывающую разрушение, или могут быть полностью безвредными в зависимости от количества природного стекла, опала, халцедона или других материалов, которые известны как химически неустойчивые. Разделение песка на литологические группы не практикуется, так как для этого требуется много времени. Поэтому петрографическое исследование мелкого заполнителя должно быть направлено на определение содержания вредных или физически слабых составляющих по сравнению с физически прочными и химически устойчивыми ингредиентами, а также изменений в литологии и качестве в зависимости от размера зерен. Хотя петрографический анализ заполнителя часто обеспечивает довольно полные сведения о его качестве, определяющем пригодность для изготовления бетона, одного этого анализа недостаточно и его следует применять дополнительно к так называемым! стандартным приемным испытаниям. Так, например, филлитовый заполнитель выдержал, по-видимому, испытание с сульфатом Натрия на равномерность изменения объема, но петрографическое исследование обнаружило избыточное количество плоских кусков„ которые не проходили через стандартные сита. В технических условиях на заполнители иногда, во избежание избыточных количеств мягких, пористых или сильно выветрелых пород, дается нижний предел удельного веса. В одном хорошем заполнителе,, который должен был быть забракован из-за очень низкого-удельного веса, петрографическим анализом было установлено, что низкий удельный вес обусловлен значительным количеством пористых, но твердых и прочных песчаников, которые пригодны для использования в бетоне. В габбро, добытом в карьере и прошедшем все обычные приемные испытания, при исследовании под микроскопом было обнаружено большое количество промежуточного, похожего на глину вещества. Специальные испытания показали, что бетон, изготовленный с этим заполнителем, отличался повышенными объемными деформациями при увлажнении и высушивании, большой усадкой и низкой морозостойкостью. Значительные успехи достигнуты при сопоставлении петрографической классификации заполнителей с результатами лабораторных испытаний бетона и его эксплуатационными качествами. В настоящее время на основании петрографического анализа можно предвидеть потенциальную реакционноспоообность заполнителей и установить некоторые из предполагаемых причин низкой морозостойкости, как, например, слабое сцепление. Такое сопоставление позволяет сократить испытания бетона и даже исключить некоторые из них. Редкие разновидности горных пород содержат в пустотах небольшие количества опала. Значение применяемых описательных терминов: Безвредные: компоненты, которые не участвуют в химических реакциях, разрушающих бетон. Хорошие: компоненты заполнителя, способствующие повышению прочности, износоустойчивости и долговечности бетона. Удовлетворительные: компоненты заполнителей, обусловливающие довольно высокую или среднюю прочность, износоустойчивость и долговечность бетона. Неплохие: компоненты, которые развивают удовлетворительную прочность и износоустойчивость в бетоне, но в суровых климатических условиях способствуют разрушению бетона. Плохие: компоненты, обусловливающие низкую прочность и износоустойчивость и разрушение бетона в суровых климатических условиях. Вредные: материалы, которые создают неблагоприятные условия в бетоне в результате химических реакций, происходящих после затвердевания бетона. Отчет о петрографическом исследовании должен содержать подробное описание сделанных наблюдений, в особенности для песков. Сведения о примесях, увлеченных заполнителями, и о текстуре материалов являются важными, но они могут быть получены только в результате микроскопического исследования. Применение петрографического метода для оценки качества заполнителей требует от петрографа большого опыта и квалификации при интерпретации полученных им данных. Стандартные испытания Под стандартными испытаниями подразумеваются испытания заполнителей, разработанные и опубликованные Американским обществом по испытанию материалов, Американской ассоциацией государственных шоссейных дорог и др. Стандартные испытания — это такие испытания, которым обычно подвергаются заполнители для бетона при приемке: ситовой анализ, определение удельного веса, поглощение, содержание глинистых органических примесей («цветное» испытание), постоянство структуры (прочность раствора), сульфатостойкость и износоустойчивость. Как уже указывалось выше, большинство стандартных испытаний дает сведения о свойствах заполнителей как минеральных пород и, в общем, не дает ответа на вопрос об их пригодности для изготовления бетона. Ситовой анализ или классификация является исключением из этого правила. О важном значении классификации заполнителей для изготовления бетона уже подробно говорилось, как и о большинстве других свойств, определяемых при стандартных испытаниях. Необходимо правильное толкование результатов стандартных испытаний, иначе можно без достаточных оснований отказаться от хороших источников заполнителей вполне пригодных для изготовления бетона. С другой стороны, заполнитель, выдержавший все стандартные испытания, может оказаться непригодным для бетона. Несколько типичных примеров мы привели при описании петрографического анализа. Песок ледникового происхождения содержал довольно большое количество «пылеватых» частиц. При исследовании они оказались «ледниковой мукой», обладающей гидравлической активностью, и значительно способствовали повышению прочности долговечности бетона. Заполнитель, содержащий незначительное количество примеси угля, что не играет роли в отношении пригодности заполнителя для изготовления бетона, не выдерживает органического «цветного» испытания. Абсорбция, определенная стандартным методом, не имеет значения, если ничего неизвестно о размерах и характере пористости. Реакция между щелочами и заполнителями Для испытания способности заполнителей к реакции со щелочами портландцементов были разработаны четыре метода: петрографическая идентификация реакционноспособных типов пород, химическое испытание, испытание на расширение балочек из цементного раствора и испытание бетонных балочек на расширение при увлажнении и высыхании. Первые два испытания могут быть проведены в течение нескольких дней без сложного оборудования, но требуют опытных лаборантов. Для двух других испытаний требуется длительное время (несколько месяцев), чтобы получить определенные результаты. Петрографическая идентификация реакционноспособных пород. При применении первого метода образец заполнителя детально исследуется квалифицированным петрографом для идентификации материалов, образующих пленку (если она имеется), и содержания известных реакционноспособных пород. Степень-разрушающего действия реакций между щелочами и заполнителями определяется содержанием в образце реакци-. онноспособных пород в количестве свыше 0,25—0,5%, в зависимости от реакционной способности нестабильных компонентов. Химическое испытание. При химическом испытании образец заполнителя раздробляют до крупности 0,3—0,15 мм и погружают в 1 н раствор NaOH при 80° на 24 часа. Затем раствор фильтруют и производят анализ на растворенный кремнезем (Sc в миллимолях на литр). Раствор титруют с фенолфталеином в качестве индикатора для определения уменьшения щелочности (Rc, уменьшение титруемого иона гидроксила в миллимолях на литр). Степень вредного действия реакций выражают отношением Sc/Rc, которое больше 1. Испытания балочек из раствора на расширение. Для испытания на расширение балочек из цементного раствора из измельченной до крупности песка и тщательно отсортированной пробы заполнителя и высокощелочного цемента (содержание щелочей больше 1 ) изготовляют раствор с отношением 1 : 2 (по весу), при В/Ц = 0,40 по весу. Балочки 2,5X2,5 X 28 см изготовляют со стальными вкладышами из нержавеющей стали на концах для измерений изменения объема. Образцы после выдержки в течение 7 суток хранят над водой в герметически закрытых сосудах при 37,7° и отмечают изменение длины через определенные промежутки времени. Кроме того, следят за водоотделением, образованием трещин и вздутий и короблением. Заполнители считаются вредными, если линейное расширение за 1 год превышает 1. Испытание бетонных балочек на расширение. При испытании на увлажнение и высыхание в балочках размером 7,5X7,5X38 см с В/Ц = 0,51 используется заполнитель с предельной крупностью зерен 19 мм в отношении 1 : 4,6. Применяется цемент с содержанием щелочей свыше 1 . После хранения в течение 7 суток образцы сушат при 21° и 50 относительной влажности до 28-еуточного возраста, а затем погружают в воду на 48 час. После этого образцы подвергают воздействию циклов высушивания при 54,5° в течение 8 час. и увлажнения в воде при 21° в течение 16 час. Через определенные промежутки времени измеряют изменения длины и динамического модуля упругости и отмечают состояние балочек. Если линейное расширение после 310 циклов увлажнения и высушивания превышает 0,07%, то заполнитель считается вредным. Наблюдения за существующими бетонными сооружениями. Наиболее достоверным способом идентификации реакционноопо-собных соединений является наблюдение за любым существующим бетонным сооружением, в котором были использованы исследуемые заполнители. Беспорядочное расположение трещин, избыточное расширение, выкрашивание бетона и смещение по швам, гелеобразные отложения или выцветы свидетельствуют о реакции ‘ расширения. Для окончательной оценки такого рода данных необходимы точные сведения о составе бетона и применявшегося цемента, а также об условиях укладки. Испытания бетона с образцами заполнителей На последней стадии испытаний для окончательной оценки возможного источника заполнителей требуется изготовить и .испытать пробные смеси бетона с образцами исследуемого заполнителя. До начала таких испытаний необходимо установить зерновой состав заполнителя, который будет применяться. Данные разведки и классификации породы подвергаются анализу для предсказания зернового состава по разрезу месторождения естественных заполнителей. Если зерновой состав лежит вне приемлемых пределов, как это обычно бывает, то составляется смета расходов, связанных с корректированием зернового состава до установленных стандартом пределов. Образцы с зерновым составом, полученным таким образом, применяются при испытаниях. Если заполнитель представляет собой карьерный камень, то пробы измельчают до зернового состава, удовлетворяющего требованиям стандарта. В тех случаях, когда имеются соответствующие устройства, желательно, чтобы пробы заполнителей были обработаны в лаборатории так же, как они будут вероятнее всего обрабатываться при изготовлении бетона. Такие данные обеспечивают необходимые сведения о пригодности заполнителя для изготовления бетона, включая расход цемента и водопотребность, характеристики воздухововле-чения, удельный вес, предел прочности при сжатии через 28 суток и характеристики удобообрабатываемости. Если применяются смеси заполнителей с другими предельными размерами, то для каждого предела крупности следует провести такие же испытания. Данные, полученные с пробными смесями, дают возможность заранее точно определить соотношения для испытаний различных рабочих характеристик бетона. Они также обеспечивают сведения для расчета рабочих смесей и составления эталона, с которым будут сравниваться фактически полученные в полевых условиях результаты. Объем испытаний проб заполнителей в бетоне зависит от характера и размеров бетонного сооружения, для которого они предназначаются. Полный перечень свойств, определяемых с помощью этих испытаний, включает: Испытания, указанные в пп. 7, 8, 9 и 12, предназначаются для массивного бетона и применяются лишь тогда, когда бетонные блоки достаточно велики и когда во избежание нежелательного растрескивания необходимо регулировать температуру бетона. Определение тепловыделения производят в бетонной смеси монолитной консистенции в цилиндрах 45 X 4-5 см, заключенных в герметически закрытые металлические сосуды, причем в середину образца погружен термометр сопротивления. Образцы хранятся первые 28 суток в камере адиабатического калориметра с точным автоматическим регулированием температуры. При тепловыделении во время гидратации цемента температура в камере повышается в соответствии с температурой образца, так что не происходит ни поглощения, ни отдачи тепла; отдается лишь то тепло, которое выделяется самим образцом, поэтому процесс является адиабатическим. По истечении 28 суток испытание прекращают и камеру медленно охлаждают, чтобы создать искусственный цикл охлаждения, который может иметь место в сооружении. Образцы для испытания на прочность и упругость, изменение объема, проницаемость, пластическую деформацию при длительной нагрузке и на растяжимость тоже помещают в герметически закрытые сосуды и хранят в пропарочной камере, где они проходят те же циклы, что и твердеющий массивный бетон. Образцы остаются закрытыми, пока продолжается испытание, так.как внутренняя часть бетонного массива практически защищена от потери влаги. Термические свойства массивного бетона требуют создания искусственных охлаждающих систем и мероприятий по регулированию температуры. Эти свойства в большой степени обусловлены типами пород, заключенных в заполнителях. Если типы пород заполнителя известны и установлено содержание цемента и воды, то термические свойства могут быть рассчитаны с достаточной точностью. Следовательно, испытания термических свойств следует производить только для сооружений, имеющих большое значение. Причины повышенной морозостойкости одних бетонов по сравнению с другими в условиях эксплуатации еще неизвестны. Единственно доступным в настоящее время методом предварительного определения морозостойкости и устойчивости к колебаниям температуры и влажности различных бетонных смесей является испытание бетона на долговечность в лабораторных условиях. Несомненно, имеется слишком мало данных о соответствии результатов испытаний на долговечность в лаборатории и сроком службы бетона в практических условиях. Одной из причин такого несоответствия являются большие различия в проведении испытаний на морозостойкость при увлажнении и высушивании разными исследователями. Особенно различаются между собой такие детали исследования, как продолжительность циклов замораживания и оттаивания, температура замораживания, температура таяния, скорость замораживания и оттаивания, метод охлаждения (т. е. погружение в воду, охлаждающее вещество или охлаждение па воздухе), тип применяемого образца, тип сосуда, метод контроля. Хорошо известно, что одна партия заполнителей дает бетон с высокой морозостойкостью, в то время как другая партия, при прочих равных условиях, как, например, вид цемента, В/Ц и условия укладки, дает бетон, который уже от воздействия суровой погоды разрушается в течение одного только сезона. Большая часть остальных качеств бетона, определяемых с помощью кратко описанных выше испытаний, обусловлена в значительной степени факторами, не зависящими от характера заполнителей и поэтому будет рассмотрена ниже. Водопотребность Особого упоминания заслуживают большие колебания в водопотребности и удобообрабатываемости свежего бетона, изготовленного с различными заполнителями. Это ясно видно из графиков на рис. 61. Для бетона, качество которого отвечает требованиям стандарта, колебания в расходе цемента совпадают с колебаниями в водопотребности. Таким образом, значение этой характеристики заполнителей для получения долговечного, экономичного бетона очевидно. Полного объяснения этих больших колебаний в расходе цемента и воды не существует, но, вероятно, текстура заполнителя, форма частиц и размер, распределение и взаимосвязь пор являются существенными факторами. Текстура заполнителя и форма частиц Единственным практическим способом получения данных о характере поверхности и текстуре заполнителей для бетона является петрографическое исследование. Были предложены методы определения содержания плоских или продолговатых частиц в заполнителе и приблизительного измерения их размеров, но они оказались непригодными или недостаточно практичными. До сих пор для изучения этих характеристик наиболее широко применяется тщательное исследование с помощью микроскопа. Размеры, распределение и взаимосвязь пор Методы оценки характеристик пористости заполнителей еще только разрабатываются. Одним из методов является петрографическое исследование, которое мсЛкет дать ценные сведения о качестве материала. В установлении показателей долговечности бетонных материалов при замораживании и оттаивании путем измерения скорости испарения воды из насыщенных ею образцов и капиллярных сил, связанных с движением воды в материалах, достигнут определенный прогресс. Прибор, изображенный на рис. 2 и 3, состоит из захвата, в котором закрепляют образец, сосуда для воды и ртутного манометра. Испытываемые в приборе образцы представляют собой цилиндры 38 мм в диаметре и до 25 мм высотой. Образец плотно зажимают в приборе и изолируют с помощью уплотняющих колец таким образом, чтобы воздух и вода проходили только через образец. Камера над образцом и все пространство над ртутью в манометре заполнены дистиллированной водой. До начала испытания удаляют воздух из образца (под вакуумом), а также из сосуда.

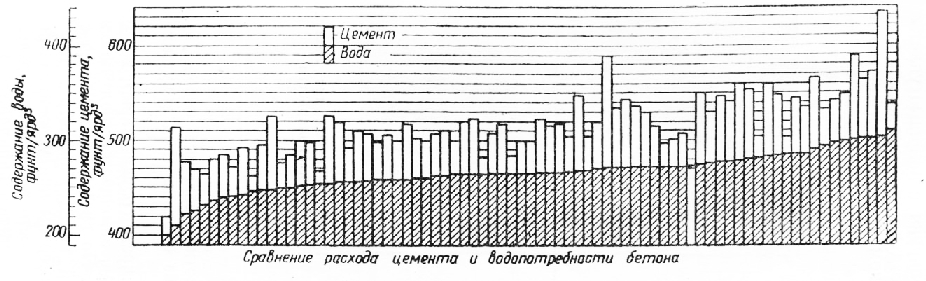

Рис. 1. Различные заполнители требуют разных количеств воды и цемента для удовлетворения требований стандарта к бетону. Графики представляют группу сооружений, построенных по одинаковым стандартам, с тщательным контролем в полевых условиях. Каждый столбик представляет отдельное сооружение и заполнитель

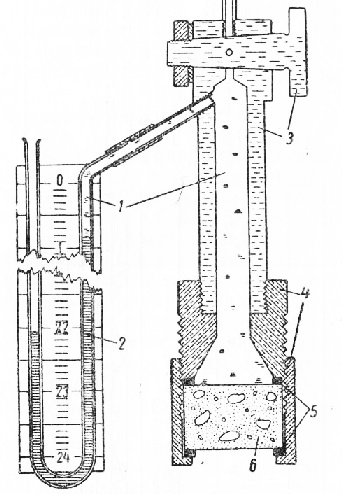

Рис. 2. Схема камеры, применяемой для измерения капиллярного движения воды в породе и бетоне:

1 — вода: 2 — ртуть; 3 — плексиглас; 4 — латунь; 5 — прокладки; 6 — образец бетона или породы

После того как кран в верхней части сосуда закрыт, вода, испаряющаяся с поверхности образца, замещается под влиянием капиллярных сил водой из сосуда. Но система сообщается с окружающей средой через открытый конец манометра, так что капиллярные силы могут быть измерены при условии, если они меньше атмосферного давления. Скорость испарения определяется относительной площадью сообщающихся капилляров, выходящих на нижнюю поверхность образца. Давление в сосуде будет падать до тех пор, пока оно не станет равным давлению паров воды при температуре процесса или пока воздух будет в состоянии вытеснять воду из наиболее крупных пор, предотвращая, таким образом, дальнейшее разрежение в сосуде.

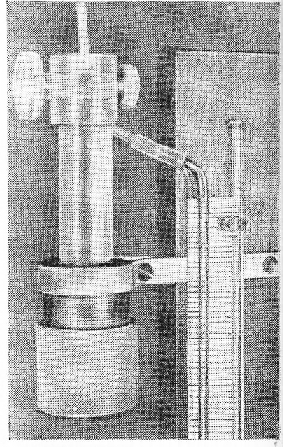

Рис. 3. Прибор для измерения капиллярности

Очевидно, что материалы с многочисленными мелкими сообщающимися порами будут характеризоваться быстрым падением давления и максимально высоким разрежением. Материалы, содержащие немного крупных пор, будут давать медленное увеличение разрежения, и оно будет сравнительно небольшим, когда воздух начнет проходить в сосуд через образец. Для разных материалов возможны различные сочетания скорости увеличения разрежения и конечной его величины. Конечное разрежение всегда обусловливается минимальным диаметром сообщающихся между собой пор с наибольшей длиной пути капилляров в образце. Породы, которые разрушались при испытании на морозостойкость, вызывали быстрое увеличение разрежения, которое, в конце концов, превысило 560 мм рт. ст. По-видимому, три породы с равномерным изменением объема (Р-3662А, Р-3679 и Р-3707) выдержали бы и более высокое разрежение, если бы испытание было достаточно продолжительным. Равномерность изменения объема этих материалов при замораживании и оттаивании обусловливается, очевидно, в значительной мере их неспособностью насыщаться до предела при погружении в воду. Оба песчаника оказались хрупкими и слабыми; они потеряли 95% или больше материала при испытании на износоустойчивость, но при испытании на морозостойкость потеря была очень невелика. Равномерность изменения их объема связана, очевидно, с наличием крупных пор, которые при постепенном замораживании могут эффективно отводить воду. Один из этих песчаников (Р-3510) выдержал разрежение в 435 мм рт. ст. перед тем, как стали пропускать воздух через образец под атмосферным давлением. Быстрое увеличение разрежения говорит о значительной пористости образца. Известковый песчаник с равномерным изменением объема (Р-3671) характеризуется, по-видимому, относительно небольшим количе-ством пор, однако поры сравнительно велики и максимальное разрежение составило 480 мм рт. ст. Расчеты, основанные на отношении поверхностного натяжения воды к размеру капилляра и высоте подъема, показывают, что разрежение, полученное у трех пород, выдержавших разрежение 578 мм рт. ст., эквивалентно разрежению, которое может быть создано системой пор диаметром 0,0037 мм. Разрежение, которое выдержали песчаники (Р-3671, Р-3510 и Р-3511А), эквивалентно порам диаметром 0,0044, 0,0050 и 0,0846 мм (соответственно). Образцы бетонов испытывались с помощью описанного прибора. Оказалось, что три из них (У-1, У-3 и У-4) обладают неравномерным изменением объема; потери эквивалентных образцов составили 25 вес. % после 40, 50 и 40 циклов, соответственно. Качество остальных двух бетонов (RA6-22 и RA6-23, см. табл. 43) было удовлетворительным, так как соответствующие образцы потеряли 25 вес. % лишь после 120 циклов замораживания и оттаивания. Скорость увеличения и степень разрежения можно было сравнивать с данными, полученными при испытаниях образцов пород. Поэтому можно сравнивать характеристики пор в породах и в бетоне. При испытании бетона У-1 встретились затруднения, так как при трех попытках определения прокладка пропускала воздух, и нельзя было произвести надежные измерения для одного из двух приготовленных образцов. Медленное начальное увеличение разрежения могло быть вызвано осаждением растворимых солей в порах образца во время увлажнения и высушивания при повторяющихся испытаниях. В отношении пород с неравномерным изменением объема быстрое достижение высокого разрежения (525 мм рт. ст. и выше) является признаком небольшой долговечности бетона. У бетонов с равномерным изменением объема увеличение разрежения происходит гораздо медленнее, но, в конце концов, получаются высокие величины (523 мм рт. ст. и выше). Некоторые колебания результатов зависят от того, из какого места в бетоне был ьзят образец. Скорость увеличения разрежения и его величина не зависят от вида заполнителя и цемента; по-видимому,, они имеют отношение только к долговечности.

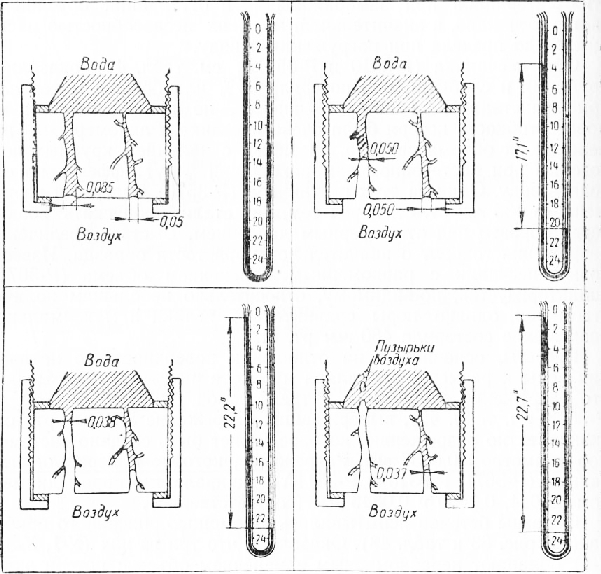

Рис. 4. Схематическое изображение процесса капиллярного движения-воды в образце бетона

Предельные величины разрежения (от 523 до 550 мм рт. ст.) для бетонов соответствуют порам диаметром от 0,0045 до 0,0040 мм. Следовательно, типичные для цементного теста порьг оказались больше, чем поры, характерные для четырех испытанных пород с неравномерным изменением объема. Поэтому возможно капиллярное движение воды из цементного теста в частицы заполнителей, полученных из выветрелых или глинистых известняков (рис. 4). Следовательно, эти частицы, будучи окруженными цементным тестом, могут достигнуть и сохранить высокую степень насыщения. Справедливость этого вывода доказана в разделе, в котором рассматриваются размеры, объем и взаимосвязь пор в заполнителе. Прибор, применявшийся при этих опытах, можно изменить таким образом, чтобы он обеспечивал измерение объема пор различных размеров. Однако выполнение таких измерений займет много времени; измерения могут понадобиться в том случае, если дальнейший опыт покажет, что долговечность породы и бетона можно заранее точно предсказать на основании данных об эффективной пористости и размерах пор. Читать далее: Обработка шлака и легких заполнителей Однородность заполнителей для бетона Установка для обработки породы Разработка месторождений заполнителей Отбор проб Разведка заполнителей Поисковые работы Легкие заполнители Реакция между щелочами и заполнителями в бетоне Химические свойства заполнителя Ваш отзыв |

|

|

|

|

© 2007 "Строй-сервер.ру". - информационная система по ремонту и строительству. |

|