|

|

Главная → СтатьиФизические свойства портландцементаСтандартные свойства Имеется много данных о стандартных физических свойствах цемента и методах их испытания. Стандартные свойства и способы их определения служат для оценки пригодности портландцемента в различных условиях строительства. Методы испытания так называемых стандартных свойств портландцемента были разработаны для того, чтобы иметь возможность заранее рассчитать прочность бетона в сооружении. Однако соответствие этих методов действительным полевым условиям службы бетона не было доказано. Во избежание ненужных повторений мы коротко остановимся на стандартных свойствах цемента и более подробно рассмотрим лишь те из них, а также соответствующие им методы испытаний, которые являются необычными или относительно новыми. Кроме того, будут освещены некоторые варианты стандартных методов в тех случаях, когда это окажется необходимым для лучшего понимания природы цемента и способов его применения в бетоне. Наконец, в случае необходимости будет рассказано и о некоторых свойствах бетона, чтобы лучше объяснить соответствующие свойства цемента. Можно построить логическую классификацию свойств портландцемента на основе методов испытаний с учетом особых условий, в которых цемент иопытывается. Например, одни свойства принадлежат цементу в порошке, другие — цементному тесту, т. е. смеси цемента с водой, а третьи — раствору, т. е. смеси цемента с водой и песком. Эта классификация будет иметь следующий вид: 1. Свойства, определяемые испытанием цемента в порошке: 2. Свойства, определяемые испытанием цемента в тесте: 3. Свойства, определяемые испытанием цемента в растворе: Удельный вес Много лет назад была установлена минимальная величина удельного веса портландцемента, чтобы предупредить разбавление его инертными или дешевыми материалами. Надобность в этой предосторожности давно миновала, а с ней потерял свое значение и установленный минимум. Однако знание удельного веса цемента необходимо для того, чтобы определить абсолютный объем данного количества цемента и рассчитать расход его, состав смеси и расчетный удельный вес бетона. В свою очередь расчетный удельный вес бетона лежит в основе метода определения количества воздуха в воздухоудерживающем бетоне. При расчете удельного веса бетона и абсолютного объема цемента удельный вес последнего принимается обычно равным 3,15. В действительности же удельный вес современных цементов ввиду более высокого содержания в них SO3 составляет 3,12—3,14. Для практических полевых условий эта разница несущественна, но при исследованиях цементов обычно определяют истинный удельный вес с помощью, например, прибора Ле-Шателье.

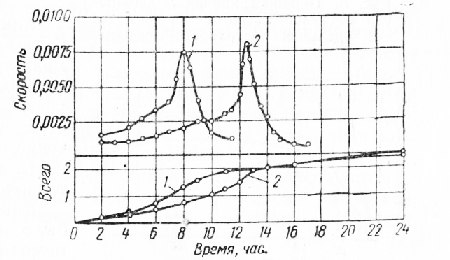

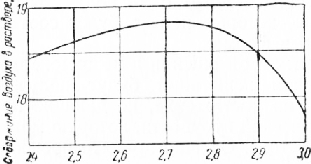

Рис. 1. Усадка цементного теста в первые сроки гидратации:

1 — тонкий помол; 2 — нормальный

Уокер нашел, что кажущийся удельный вес портландцемента изменяется по мере развития процесса гидратации, т. е. что абсолютный объем цементного теста, определяемый на основании фактического известного веса и удельного веса цемента и воды, отличается от абсолютного объема затвердевшего теста. Это подтверждается тем фактом, что объемный вес затвердевшего бетона больше объемного веса свежей пластичной бетонной смеси. Увеличение веса затвердевшего бетона после 7 суток влажного хранения достигает около 2,4 кг на 1 м3. Частично это увеличение веса объясняется усадкой бетона в результате водоотделения — явления, о котором будет подробнее рассказано в дальнейшем. Однако применение воздухоудер-живающего бетона, который обычно обладает несколько меньшим водоотделением или вовсе свободен от него, свидетельствует, что более важным фактором является усадка цементного теста вследствие развивающихся процессов гидролиза и гидратации. Эта усадка, вызываемая химическим связыванием, происходит в тех -случаях, когда тесто твердеет под водой и таким образом защищено от высыхания. Ее нельзя поэтому смешивать с усадкой от высыхания. Исследования с помощью дилатометра, проведенные Хэмионом, показали, что усадка происходит главным образом в течение первых 24 час., как это видно из рис. 1, на котором приведены типичные кривые усадки цемента. Тонкость помола портландцемента Как уже указывалось, стандартом на портландцемент предусматриваются три способа определения тонкости помола. Этим подчеркивается то важное значение, которое придают тонкости помола цементники — технологи и строители. Еще много лет назад было признано, что тонкость помола, или удельная поверхность, является важным фактором, определяющим скорость реакции между цементом и водой, а скорость гидратации в свою очередь оказывает существенное влияние на многие свойства цементного теста, раствора и бетона. Например, при увеличении тонкости помола повышается прочность, особенно в раннем возрасте, уменьшаются водоотделение и другие виды расслоения бетона, понижается величина автоклавного расширения, увеличивается удобообрабатываемость и сцепление бетона, а также водонепроницаемость и морозостойкость.

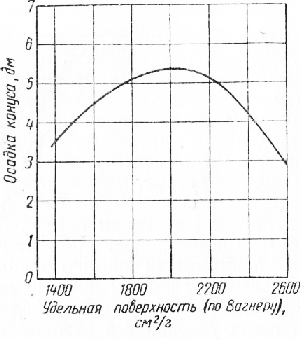

Рис. 2. Типичная кривая подвижности бетонной смеси в зависимости от удельной поверхности цемента

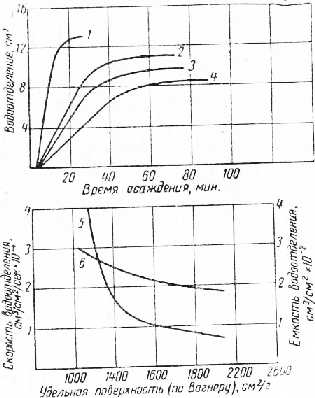

Рис. 3. Водоотделение цементного теста увеличивается по мере повышения тонкости помола:

1 — уд. поверхность (по Вагнеру) 1150 см2/г; 2 — уя. поверхность 1520 см^/г-, 3 — уд. поверхность 1800 сж2/г; 4 — уд. поверхность 2480 см21г; 5 — скорость водоотделения; 6 — величина водоотделения

На рис. 2 показана зависимость между подвижностью бетона и удельной поверхностью цемента, а на рис. 3 — зависимость между удельной поверхностью цемента и степенью водоотделе-ния при данном составе смеси и методе испытания. Следует отметить, что показанная на рис. 2 оптимальная удельная поверхность для соответствующей величины осадки конуса объясняется увеличением вязкости портландцементного бетона по мере повышения тонкости помола цемента. В действительности же удобообрабатываемость или удобоукладываемость бетона продолжает возрастать и после этой оптимальной величины удельной поверхности. Иными словами, осадка конуса не характеризует истинной удобообрабатываемости бетона. Влиянием удельной поверхности на степень водоотделения объясняется требование определенного минимума тонкости помола для портландцемента предусматриваемое стандартом. Первоначальной причиной, побудившей ввести определение тонкости помола или удельной поверхности, являлось желание получить предварительные данные о прочности будущего цемента еще в процессе помола, чтобы не ожидать результатов 28-су-точных испытаний. Конечно, при этом учитывалось, что на прочность влияет и состав цемента. Но поскольку состав цемента на каждом заводе находится в определенных и притом оптимальных пределах, можно было предполагать, что правильно измеренная удельная поверхность позволит с достаточной точностью предсказать прочность цемента стандартного состава. Таким образом, точность предварительной оценки прочности стала критерием для оценки правильности методов измерения тонкости помола. Методы определения тонкости помола В связи с важностью фактора тонкости помола были разработаны различные методы ее измерения. Эти методы можно в общей форме разделить на прямые и косвенные. К прямым методам определения тонкости помола относятся: ситовый анализ; воздушная сепарация (при помощи воздушных анализаторов Пирсона или Роллера); измерение скорости седиментации (при помощи‘гидрометра); непосредственное определение размеров частиц при помощи микроскопа. Под косвенными методами подразумеваются: суспензионный турбидиметр Клейна, с помощью которого удельная поверхность цемента определяется по степени замутненности суспензии из навески цементного порошка в касторовом масле; турбидиметр Вагнера, основанный на скорости оседания частиц суспензии цемента в известном объеме керосина; приборы Ли — Нэрса и Блейна, в которых определение удельной поверхности основано на измерении скорости прохождения воздуха через уплотненный слой цемента. Ситовый анализ был признан недостаточным для предварительной оценки прочности цемента, несмотря на применение все более тонких сит. Размеры сит, которые в США обозначаются по количеству отверстий на линейный дюйм проволочной сетки (меш), колеблются от 50 меш (сита, применявшиеся ранее для контроля тонкости помола) до 200 и 325 меш (современные сита). Метод ситового анализа позволяет определить только величину остатка на сите, т. е. количество крупных частиц, оставшихся после помола, и не дает указаний о фракционном составе цемента и количестве частиц коллоидных размеров. Однако, несмотря на недостаточное совпадение данных ситового анализа с показателями прочности, он все еще применяется, главным образом как ускоренный метод контроля производительности мельниц и для предупреждения слишком грубого помола. Определение на турбидиметре Вагнера начинается с зерен величиной 60 ц,, т. е. того максимального размера, который проходит через сито 325 меш. Другими словами, турбидиметр Вагнера определяет величину частиц начиная с того размера, на котором кончается просев через самое тонкое сито. Очевидно, что на этой основе трудно установить сколько-нибудь надежную зависимость между тонкостью помола, определенной с помощью ситового анализа, и прочностью. Делалось немало попыток отделить частицы размером меньше тех, которые можно получить с помощью просева на ситах. Примером может служить порошкомер фирмы Смидт, основанный на принципе воздушной сепарации. Порошкомер может определять содержание частиц размером крупнее 30 ц. Как видно из табл. 6, данные, получаемые с помощью этого прибора, имеют не большую ценность, чем данные, полученные путем просева через сито 325 меш, поскольку около 93% общей удельной поверхности приходится на частицы размером менее 30 ц. Кроме того, этот прибор не дает никакого представления о частицах портландцемента, приближающихся по своим размерам к коллоидным. Поэтому полученные данные не могут служить для установления зависимости между тонкостью помола и прочностью. Лишь на отдельных заводах, выпускающих клинкер постоянной размалываемости и однородный по составу, удалось установить более или менее надежную зависимость между указанными характеристиками цемента. Следует отметить, что порошкомер Смидта не применяется для определения зернового состава. Для этой цели были созданы другие приборы — воздушные анализаторы Пирсона и Роллера. Если размалываемость клинкеров одинакова, то можно рассчитывать на выявление зависимости между показателями прочности и удельной поверхностью, рассчитанной на основе зернового состава с учетом частиц меньше 10 jx, определенных с помощью анализаторов Роллера или Пирсона. Там же, где клинкеры обладают различной твердостью, нельзя обнаружить такую зависимость, потому что большая часть удельной поверхности цемента падает на фракцию размером менее 10 fx, т. е. того минимального диаметра, который может быть точно измерен. Гак как для определения зернового состава образца цемента по этому методу требуется много времени и нужны очень опытные, квалифицированные лаборанты, ни один из указанных •анализаторов не получил применения в практике контроля тонкости помола на цементных заводах. Микроскопический метод редко применяется для определения тонкости помола цемента из-за большого диапазона размеров измеряемых частиц. Да и сами частицы в основном слишком крупны, чтобы к ним можно было эффективно применить обычные способы микроскопического исследования. Кроме того, определение зернового состава или удельной поверхности цемента с помощью микроскопа является медленной и трудоемкой работой, для которой нужны дорогостоящая аппаратура и квалифицированные работники, что затруднительно в заводских условиях. Иногда считают, что зерновой состав, определенный микроскопическим методом, может служить как бы эталоном, с которым должны сравниваться результаты, полученные с помощью других методов. В этой связи следует указать, что применение микроскопического метода основано на ряде допущений, касающихся: Турбидиметр Вагнера Первым косвенным методом, обычно применяемым для определения зернового состава и удельной поверхности портландцемента, является турбидиметр Вагнера. Как и у воздушных анализаторов Пирсона и Роллера, в основу работы турбидиметра Вагнера положен закон Стокса о скорости осаждения шаровидных частиц, взвешенных в жидкости с известной вязкостью. Но концентрация частиц в суспензии при данной высоте и продолжительности осаждения определяется не прямым физическим методом, а по принципу отражения света. Интенсивность световых лучей, прошедших через суспензию, определяется с помощью фотоэлемента. Турбидиметр Вагнера сконструирован таким образом, что< полку, на которой установлены источник света и фотоэлемент, можно при желании поднять, уменьшив тем самым высоту h. В связи с этим продолжительность осаждения t частиц диаметром менее 30 р, значительно сокращается, а время, необходимое для получения окончательных результатов, уменьшается до 7—8 мин. Таким образом, общая продолжительность определения зернового состава я удельной поверхности (включая применение сита 325 меш) составляет у опытного работника не больше 30—40 мин. Ввиду широкого распространения этого метода нелишне сказать несколько слов о тех допущениях, которые приходится делать при пользовании им, и о влиянии, оказываемом этими допущениями на точность результатов определений. Во-первых, принимается, что цементные зерна осаждаются подобно шаровидным частицам в соответствии с законом Стокса. Это допущение можно считать в основном правильным. Во-вторых, предполагается, что концентрация частиц на любом уровне во время осаждения пропорциональна степени замутненности и светопоглощению суспензии на этом уровне независимо от колебаний среднего размера частиц. Это допущение еще нуждается в доказательстве. Однако неточность его может повлиять лишь на абсолютные, а не на относительные результаты. Поэтому между данными, полученными с помощью турбидиметра Вагнера, и величинами прочности возможна закономерная зависимость.

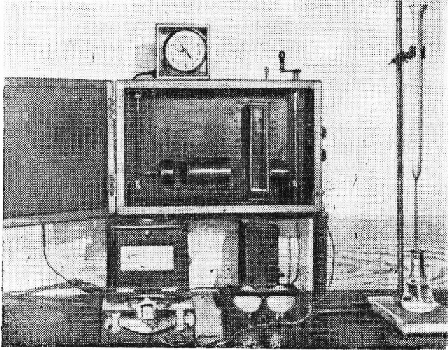

Рис. 4. Турбидиметр Вагнера

В действительности же эта зависимость очень ненадежна, так как имеется еще одно, третье допущение, а именно, что средний диаметр частиц, имеющих размеры от 7,5 до 0 ц, равен 3,75 д.. Но средний диаметр частиц этой фракции является функцией раз-малываемости клинкера и способа помола, главным образом второго фактора. Практически средний диаметр частиц этой фракции, как показывают исследования, составляет 3,25 ц, при помоле в открытом цикле и 4,22 ц, при помоле в замкнутом цикле. Величина получена расчетным путем на основе предположения, что средняя величина диаметра частиц данной фракции составляет 3,75 ц. Если же взять за основу расчета приведенные выше данные о средней величине диаметра, то удельная поверхность фракции от 0 до 7,5 ц окажется значительно более высокой при помоле в открытом цикле и более низкой при помоле в замкнутом цикле. Этим объясняется тот общеизвестный факт, что цементы, полученные помолом в открытом цикле, обладают более высокой начальной прочностью и меньшим водоотделением, чем цементы из того же клинкера с той же удельной поверхностью (по Вагнеру), полученные помолом в замкнутом цикле. По той же причине цемент, размолотый до нормальной удельной поверхности в замкнутом цикле при очень высокой циркулирующей загрузке в мельнице, может дать жесткую, неудобообрабатываемую бетонную смесь, потому что в нем не хватает мелких частиц, которые гидратиру-ются в первые несколько минут и как бы смазывают смесь. Несовпадение результатов, получаемых в разных лабораториях, может являться следствием различных методов калибровки турбидиметра. Калибровка заключается в том, чтобы установить такую интенсивность света при прохождении через светофильтр, которая эквивалентна показаниям микроамперметра при прохождении света через чистый керосин—100 микроампер (У0 = 100). Калибровка посредством прямых измерений невозможна, так как применяемый микроамперметр имеет шкалу делений от 0 до 50 микроампер, что должно обеспечить максимальную точность измерений в принятых пределах. Для защиты микроамперметра от перегрузки применяется темный стеклянный фильтр, который в случае нужды может быть помещен между источником света и фотоэлементом. Поэтому необходимо установить отдельно для стеклянного фильтра показания микроамперметра, эквивалентные интенсивности = 100. Первоначально калибровка производилась на основе экстраполяции логарифмических кривых степени замутненвости по известной концентрации цемента в керосине (начиная от нуля). Но этот метод не является достаточно точным, потому что зависимость между степенью замутненноети и концентрацией изменяется при низких концентрациях, приближающихся к нулю. В связи с этим были предложены другие способы калибровки, а именно: Последний метод рекомендован АСТМ и дает хорошо совпадающие результаты при испытании в различных лабораториях образцов с удельной поверхностью, которая лежит в пределах, характерных для стандартного образца. Однако интенсивность J0 у калиброванных по этому методу приборов составляет 100 ± 10, что обусловливается непараллельностью световых лучей, испускаемых источником света. Поэтому при определении тонкости помола быстротвердеющих цементов наблюдаются расхождения в результатах, полученных различными лабораториями. У турбидиметра Вагнера имеются и другие недостатки, свойственные его конструкции и способу действия. Так, например, отрицательно влияют на его работу изменения в продолжительности и скорости перемешивания, недостаточная дисперсность материала, способ встряхивания осадительного сосуда, трудность калибровки. Эти недостатки могут быть в значительной степени устранены при умелом и внимательном обращении с прибором. Еще одну трудность создает цвет испытываемого образца. Цвет цемента влияет на количество поглощаемого суспензией света и тем самым на полученный результат: темный материал показывает более высокую удельную поверхность, чем светлый. Однако,, несмотря на все эти недостатки, турбидиметр Вагнера дает возможность получить более надежные показатели тонкости помола цемента, чем все прежние методы, применявшиеся для этой цели. Турбидиметр Клейна Как и турбидиметр Вагнера, суспензионный турбидиметр Клейна основан на установленной пропорциональности между удельной поверхностью цемента и степенью замутненности суспензии цемента в касторовом масле. Степень замутненности определяется при помощи микроамперметра, который регистрирует уменьшение напряжения тока от фотоэлемента, когда на пути параллельных вертикальных световых лучей помещается слой суспензии определенной толщины. Таким образом, здесь требуется лишь одно показание прибора для определения удельной поверхности. Коэффициент непрозрачности К .можно установить одним из следующих четырех способов: Последний способ позволяет определить удельную поверхность цемента за 6—8 мин. Прибор довольно портативен и прост. Полученные результаты характеризуют в некоторой степени прочность цемента. Однако прибор не позволяет определить зерновой состав цемента и потому не. получил широкого применения.

Рис. 5 Суспензионный турбидиметр Клейна

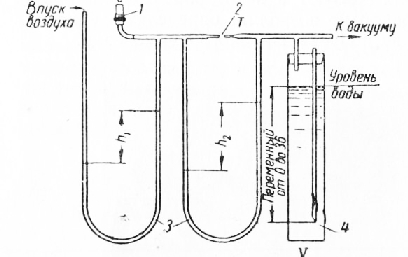

Метод воздухопроницаемости Работы Д‘Арси и Козени привели к выводу уравнения, характеризующего течение воды сквозь зернистый слой к поверхности частиц, образующих этот слой. Изучая различные газы и зернистые материалы, Кармен подтвердил выводы Козени и предложил выражать удельную поверхность на единицу объема материала в величинах проницаемости слоя. Ли и Нэрс пересмотрели уравнение Кармена и предложили относить удельную поверхность на единицу веса материала к скорости прохождения газа через плотный слой этого материала. Газ (обычно воздух) был использован как проницающий агент для портландцемента в связи с тем, что жидкости давали завышенные результаты. По-видимому, адсорбированные слои жидкости уменьшали эффективное сечение капиллярных каналов. Американский вариант метода Ли—Нэрса, разработанный Ба-уином, был вскоре применен в ряде лабораторий цементных заводов США. Предназначенный для этой цели прибор под названием измерителя воздухопроницаемости (пермеаметра) состоит из патрона, в который помещается образец цемента, двух манометров и уравнительного бачка. Сосуд для образца объемом приблизительно 9,5 см3 вмещает около 15 г цемента типа I, уплотненного до пористости около 50%. Один из манометров измеряет падение-воздушного давления в слое уплотненного цемента, а второй — в капиллярной трубке известного размера, последовательно соединенной с патроном для образца. Таким образом определяется скорость протекания воздуха сквозь слой цемента. Назначение уравнительного бачка регулировать и поддерживать на постоянном

Рис. 6. Прибор Ли — Нэрса для определения воздухопроницаемости:

1 — патрон; 2 — длинная капиллярная трубка; 3 — керосиновые манометры; 4 — прибор для поддержания постоянного давления

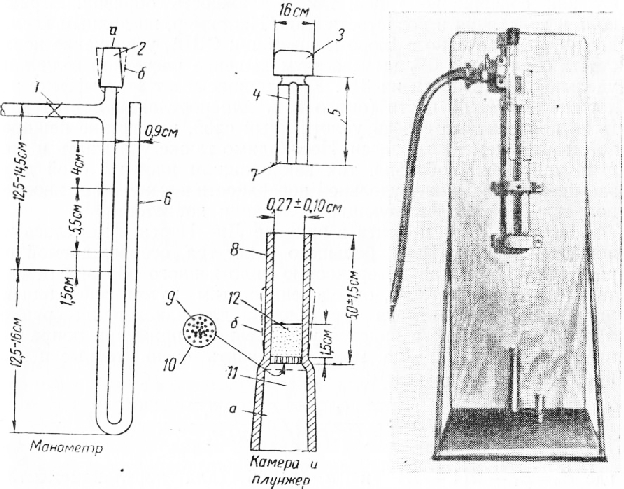

Рис. 7. Прибор Блейна для определения воздухопроницаемости:

1 — клапан или зажим; 2 — внутренняя (а) или внешняя (б) муфта длг уплотнения нижней части камеры патрона; 3 — плунжер; 4 — прокладка шириной 0,3 см; 5 — длина, дающая глубину слоя 1,5+0,1 см; 6 — стеклянная трубка, внешний диаметр 0,9 см; 7 — зазор между плунжером и камерой не более 0,01 см; 8—камера; 9— 30—40 распределительных отверстий величиной 1 мм; 10 — перфорированный латунный диск; 11— муфта внутренняя (а) или внешняя (б) для уплотнения верхней части манометра; 12 — бумажный фильтр

Величина К может быть определена и опытным путем «а стандартном образце АСТМ. Прибор Блейна состоит из камеры (патрона) для образца и U-образной трубки (рис. 7). Объем камеры для образца составляет приблизительно 1,80 см3. В ней помещается образец весом около 2,8 г при пористости в 50%. U-образная трубка наполнена до отметки нулевого давления жидкостью (например, дибутилтала-том), которую можно поднять до исходной отметки с помощью резиновой всасывающей груши. Время необходимое для того, чтобы жидкость опустилась от точки А до точки В, соответствует времени прохождения сквозь плотный слой цемента количества воздуха, равного объему U-образной трубки между точками А и В. Опыт применения приборов Ли—Нэрса и Блейна для определения тонкости помола портландцемента показывает, что на величину получаемой при этом методе удельной поверхности влияют как содержание гипса, так и влажность образца. Играют роль и колебания в пористости слоя. Например, по данным исследования, проведенного Бюро мелиорации США, увеличение пористости образца на 6% вызывает уменьшение расчетной величины удельной поверхности на 3%. Кейс приписывает этот эффект задержке некоторой части (около 15% для портландцемента) воздуха, проходящего сквозь уплотненный слой, вследствие нешаро-вой формы цементных зерен. Необходимо также учитывать и степень уплотнения образца, так как слишком плотный слой дает завышенную величину удельной поверхности и вынуждает вносить поправку на соответствующие колебания пористости. В приборе Блейна определить индекс уплотнения нельзя, так как площадь поперечного сечения камеры слишком мала. В этом случае установить степень уплотнения можно лишь визуально, что требует высокой квалификации от лаборанта. Это обстоятельство ограничивает область применения прибора Блейна одними лишь испытаниями портландцемента. Для других материалов, как например, измолотые сырьевые материалы, иззесть, натуральный цемент, предпочитают применять прибор Ли—Нэрса. Поверхностемер Бёлера, разработанный независимо от прибора Блейна, но в одно время с ним, также основан на принципе замера времени, необходимого для прососа определенного количества воздуха при заданном среднем давлении сквозь уплотненный слой цемента (рис. 9). Давление в этом случае не отрицательное, а положительное. Вес испытываемого образца — 75 г. Воздух просасывается сквозь уплотненный цемент с помощью опускающегося столбика ртути. Время опускания этого столбика

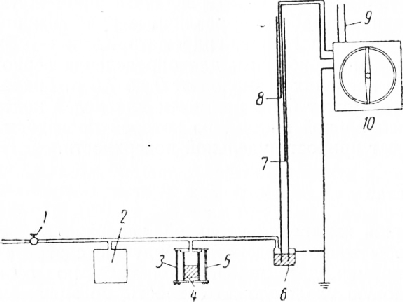

Рис. 9. Поверхностемер Бёлера:

1 — клапан для подачи воздуха: 2 — воздушная камера; 3 — захват для чашки; 4 — образец; 5 — чашка для образца; 6 — ртутный манометр; 7 — контакт L; 8 — контакт Н\ 9 — подача энергии; 10 — электрический счетчик времени

Турбидиметр Вагнера определяет скорость осаждения частиц цемента в жидкой среде посредством фотоэлектрического замера изменений концентрации частиц на определенном уровне через различные промежутки времени. Можно замерить эти изменения концентрации и другим способом: определением плотности суспензии на данном уровне через различные промежутки времени. По этому принципу работают различные Приборы: пипетка Анд-реазена, микронометр Наппа, гидрометр Клейна — Биддля. Они являются ценными приборами для определения зернового состава, особенно в пределах размеров от 0 до 7,5 ц. Гидрометр Клейна, кроме того, может быть применен для целей контроля путем установки специальной шкалы, по которой производится определение и подсчет прироста удельной поверхности. Зерновой состав Одного лишь измерения удельной поверхности недостаточно для того, чтобы точно предсказать будущие свойства портландцемента. Например, два цемента, близких по составу, могут иметь одинаковую удельную поверхность, но значительно различаться по степени во доотдел ен и я или прочности в раннем возрасте. Об этом уже упоминалось выше при обсуждении вопроса о турбидиметре Вагнера. Хотя первый цемент (помол в открытом цикле) имел меньшую удельную поверхность по Вагнеру, чем второй, прочность его была выше, особенно через первые сутки. Данные были получаны с помощью гидрометра Клейна на изопропиловом спирте. Они свидетельствуют о том, что цемент, полученный в открытом цикле, фактически характеризуется более тонким помолом, чем показывают данные об.его удельной поверхности. Если бы расчет удельной поверхности этих двух цементов производился на основе фактических средних размеров частиц, составляющих фракцию меньше 7,5 р, вместо принятого условно среднего размера 3,75 р, то величина удельной поверхности была бы больше у первого цемента и таким образом не было бы несоответствия между этим показателем и прочностью в раннем возрасте. Следует отметить, что величины удельной поверхности, определенные по методам Даля и Кейса, хорошо согласуются с данными о прочности. Приведенный пример говорит о том, что необходимо уметь определять зерновой состав цемента, особенно в пределах размеров частиц меньше 7,5 р. Можно сказать, что 2/з всех частиц, составляющих портландцемент с типичной удельной поверхностью, лежат в пределах фракций размером 7,5 р и ниже. Таким образом, реакционная способность цемента в значительной степени зависит от частиц размером, меньше 7,5 р, и поэтому принимать для среднего размера зерен цемента какую-то произвольно взятую величину, когда- известно, что способ помола существенно влияет на этот средний размер, значит получать неправильные и негодные сведения о тонкости помола. Вот почему Даль и предложил видоизменить стандартный метод Вагнера, включив в него определение фракции размером меньше 5 р. При определении удельной поверхности по методу Даля можно получить лучшую зависимость между этой величиной и показателями прочности в раннем возрасте, водоотделением и пластичностью. Кроме того, в этом случае хорошо совпадают данные, полученные на видоизмененном приборе Вагнера и по методу воздухопроницаемости (с поправкой на задержку воздуха, о которой говорилось выше). Так, например, величина удельной поверхности обоих цементов (см. табл. 7), определенная по методу Ли—Нэрса, составляла соответственно 3960 и 3650 см1/г (по Вагнеру с изменениями Даля — 2950 и 2830 см2/г). Колебания в составе фракции размером меньше 7,5 р, как уже было показано, заметно влияют на свойства цемента. Чем меньше размеры частиц и чем больше удельная поверхность этой фракции, тем выше прочность и пластичность цемента, тем ниже водоотделение. Колебания в размерах частиц между 7,5 и 45 р, не столь велики и мало отражаются на качестве цемента. Но содержание частиц крупнее 45 ц может колебаться в значительных пределах при той же удельной поверхности. Многие исследователи считают, что эти крупные частицы инертны или неспособны к полной гидратации и являются таким образом разновидностью мелкого заполнителя. Тем не менее вполне возможно, что они имеют известное значение для роста прочности в поздние сроки твердения и для самозалечивания бетона. Нормальная густота цементного теста Определение сроков схватывания и автоклавное испытание на расширение являются двумя основными видами физических испытаний портландцемента. Сроки схватывания, определяемые по стандартной методике АСТМ, характеризуют ‘в общей форме допустимое рабочее время для укладки и обработки бетона. Автоклавное испытание, как уже указывалось в предыдущей главе, служит для того, чтобы установить, в какой форме и в каком количестве в клинкере присутствуют свободная известь и магнезия. Общепризнано, что это испытание является важным средством проверки качества портландцемента. Необходимое количество воды в тесте или растворе (В/Ц) при испытании прочности на растяжение, сроков схватывания и автоклавного расширения устанавливается путем определения нормальной густоты теста, изготовленного из испытываемого цемента. Стандартный метод определения нормальной густоты (АСТМ С-187) основан на степени погружения иглы Вика диаметром 1 мм в цементное тесто за 30 сек. Количество воды, необходимое для того, чтобы обеспечить проникание иглы лишь на заданную глубину, выражается в процентах к весу цемента (например, 24%) и называется нормальной густотой. Результаты определения нормальной густоты должны быть воспроизводимы, если только цемент не склонен к ложному схватыванию. С помощью этого испытания определяется пластичность цементного теста. Но полученные этим методом результаты вовсе не характеризуют пригодности данного цемента для изготовления бетона. В особенности это замечание относится к портландцементу, содержащему различные добавки, например воздухо-вовлекающие. Вот почему АСТМ разработан новый метод определения нормальной густоты (С-229), по которому нормируется погружение в цементный раствор видоизмененной иглы Вика. Сроки схватывания Для определения сроков схватывания цементного теста нор- . малыной густоты могут применяться два прибора — Вика и Джилмора. Срок начала схватывания, определенный на приборе Джилмора, значительно больше срока, определенного на приборе Вика: Что касается конца схватывания, то здесь разницы в показаниях обоих приборов не наблюдается. Впрочем, срок конца схватывания не имеет сколько-нибудь существенного практического значения, за исключением особых случаев, как, например, при тампонировании газовых или нефтяных скважин, пробуренных по способу канатного бурения. В зависимости от срока начала схватывания цементы можно разделить на четыре вида: с нормальными сроками схватывания, быстро схватывающиеся, с ложным схватыванием и медленно схватывающиеся. Цементами с нормальными сроками схватывания можно считать такие, у которых минимальный срок схватывания отвечает требованиям стандарта АСТМ .или Федерального правительства. Если цемент не отвечает этим требованиям в отношении начала схватывания, он считается быстро схватывающимся. Такие цементы могут с успехом применяться для сооружений, возводимых в районах с холодным климатом, но они непригодны для работ в условиях жаркого климата, а также в летнее время. Быстрое схватывание обычно является результатом недостаточной добавки гипса при помоле или низкого качества его, а также неправильного химического состава клинкера вследствие ошибочного расчета сырьевой смеси или плохого режима обжига. У высокоалюминатного цемента с недостаточным количеством гипса схватывание начинается очень быстро — через несколько секунд. Это явление называют обычно не быстрым, а «мгновенным» схватыванием. Мгновенное схватывание сопровождается значительным выделением тепла и быстрым высыханием, а также потускнением поверхности образца. Цементы с мгновенным схватыванием отличаются очень низкой прочностью. Укладка бетона из такого цемента обычно невозможна. Бывает, что бетон схватывается еще в бетономешалке. Иногда цементное тесто загустевает в течение нескольких минут после начала перемешивания, но при этом выделяется очень мало тепла. Такое тесто можно снова сделать пластичным путем вторичного перемешивания с добавкой воды затворения или даже без нее. Это явление называется ложным схватыванием цементного теста. В зависимости от конкретных условий могут быть приняты различные критерии определения срока начала схватывания порт-ланд цементного теста. Например, при тампонировании глубоких нефтяных скважин схватывание измеряется способностью к перекачиванию насосом или вязкостью цементно-водного раствора в определенных условиях температуры и давления. В консистометре Халлибартон вязкость раствора определяется при атмосферном давлении и повышенной температуре, а .в консистометре Стано-линд — при повышенном давлении и высоких температурах. Способность к перекачиванию выражается временем, необходимым для того, чтобы цементный раствор приобрел определенную вязкость при данных условиях. Испытания цементного раствора Результаты испытаний цементного теста обычно воспроизводимы и годятся для характеристики некоторых свойств самого цемента. Но они не говорят о пригодности данного цемента для получения нужного бетона. А так как эта сторона вопроса имеет для нас первостепенное значение, то естественно, что условия испытания цемента должны быть как можно ближе к условиям изготовления бетона. Испытания цементного раствора, т. е. смеси воды, цемента и песка, являются известным шагом в этом направлении. Например, некоторые испытания растворов с галькой размером до 9,5 мм, или так называемых «детских» бетонов, значительно приближаются к полевым условиям изготовления бетона. При изготовлении растворов с промытым песком или пеочано-галечной смесью стандартного химического и зернового состава с соблюдением стандартных условий перемешивания и формования образцов единственной переменной величиной, которую нужно определить, является качество цемента. И это определение производится в условиях, которые гораздо ближе подходят к полевым, чем при проведении испытаний в цементном тесте. Если сделать логический вывод из этого тезиса, то самым правильным было бы производить испытания цементов в настоящих бетонных смесях. Но это в условиях обычной лаборатории практически неосуществимо. Первым шагом в проведении испытания цементного раствора или «галечного бетона» является определение необходимого количества воды для получения расАора нормальной консистенции. Обычно для этой цели применяется прибор, называемый встряхивающим столиком, на котором измеряется увеличение диаметра или расплыв конуса после определенного количества встряхиваний. Полное описание этого прибора и метода можно найти в стандартах АСТМ С-230 и С-109. Можно также пользоваться для этой цели различными приборами, работающими по принципу погружения. Измерение консистенции растворов или «галечных бетонов» позволяет выявить пластифицирующее действие различных добавок на’ удобоукладываемость бетона. Определение же нормальной густоты цементного теста не дает этой возможности. Например, вовлеченный воздух пластифицирует цементный раствор или бетон и снижает их водопотребноеть. Но на чистое цементное тесто этот воздух может оказать совершенно обратное действие: вызвать уплотнение его и повысить водопотребноеть. Таким образом, стандартный метод определения водопотребноети раствора по величине нормальной густоты цементного теста может иногда привести к повышенному’ водо-цементному отношению и излишней текучести при введении различных добавок. Возьмем методику, применяемую для определения количества воды затворения при изготовлении растворных образцов-восьмерок для испытания прочности на растяжение. Эта методика вполне удовлетворительна, когда вводится диспергирующая или пластифицирующая добавка, которая разжижает цементное тесто и таким образом понижает водоиотребность бетона. Но при введении воздухововл екающих добавок, которые пластифицируют цементный раствор, но не оказывают подобного же действия на цементное тесто, принятый метод определения нормальной густоты может показать слишком высокую водонотребность, в то время как применение этих добавок в бетоне вызвало бы понижение водо-цементного отношения. Вот почему при изготовлении образцов для испытания прочности на растяжение чиз раствора с добавками этого типа и при определении водопотребности по обычному методу нормальной густоты могут быть получены растворы с повышенной текучестью, которые нельзя будет соответствующим образом утрамбовать в формах. При повышенном водо-цементном отношении и невозможности хорошо утрамбовать образцы для испытаний будут получены неточные показатели прочности на растяжение, не дающие правильного представления о фактической прочности, которую можно ожидать от данного цемента в бетоне. Обычно принято пренебрегать показателями прочности бетона на растяжение при проектировании железобетонных конструкций. Исходя из этого, а также вследствие неудовлетворительности стандартного метода определения водопотребности растворных образцов-восьмерок некоторые бетонщики предпочитают заменять испытание на растяжение испытанием на изгиб. Прочность портландцемента на сжатие определяется с помощью сравнительно нового метода испытания растворных образцов-кубов. Как и в испытании на растяжение, все переменные в этом испытании, включая индивидуальные качества лаборанта, принимаются, по возможности, постоянными, за исключением содержания цемента и воды. Количество воды устанавливается опытным путем, и таким образом единственной переменной, которую практически определяют при проведении испытания на сжатие, остается цемент. Однако в стандартном испытании прочности на сжатие водопотребность устанавливают по количеству воды, необходимой для получения заданного раеплыва конуса при встряхивании раствора на столике. Так как это определение является чрезвычайно важным, специальный стандарт АСТМ С-230 регламентирует механические и технические свойства встряхивающего столика. Установлено, что между прочностью на сжатие раствора и бетона при данной величине водо-цементного отношения и составе компонентов существует прямая зависимость. Ввиду важности воздухововлечения как средства улучшения качества бетона разработан еще один метод испытания цемента в растворе. С помощью этого метода можно определять степень воздухововлечения в портландцементе, содержащем воздуховов-лекающую добавку, и регулировать количество добавки, вводимой в цемент при помоле. Кроме того, этот метод дает возможность потребителю убедиться, что полученный им воздухоудер-живающий цемент обладает постоянным потенциалом воздухо-вовлечения. В образцах-кубах раствор испытывается для того, чтобы установить потенциал воздухововлечения цемента с точки зрения его соответствия стандартным требованиям. Как и при испытании прочности, консистенция, а следовательно, и содержание воды в растворе влияют на полученные результаты. Таким образом, определение количества воды, необходимой для получения раствора нормальной консистенции, весьма важно с точки зрения характеристики потенциала воздухововлечения цемента. В настоящее время для этой цели используется описанный выше встряхивающий столик. Но наряду с ним существует и другой прибор, называемый текучесте-мером Бурмистра (стандарт АСТМ С-185). На рис. 10 показана зависимость между величиной текучести раствора, определенной на приборе Бурмистра, и измеренным содержанием воздуха. Как видно из этого графика, необходимо работать в узких пределах текучести раствора. Однако выявить точную зависимость при работе с различными приборами Бурмистра не удалось, что говорит о необходимости стандартизации текучестемера. После того, как необходимое количество воды установлено, содержание воздуха в растворе из испытываемого цемента определяется гравиметрически. Гравиметрический метод включает определение веса данного объема свежеизготовленного раствора и сравнение этого веса с теоретическим весом того же объема раствора без воздуха. Эта величина рассчитывается по методу абсолютного объема на основании известного соотношения компонентов смеси и их удельных весов. Воздухововлекающие добавки в действительности не вовлекают воздуха. Они просто создают благоприятные условия для образования воздушных пузырьков при перемешивании раствора, а затем стабилизуют образовавшиеся пузырьки и предупреждают их рассеяние. Отсюда ясно, что интенсивность перемешивания влияет на количество вовлеченного воздуха. Поэтому механическое перемешивание раствора предпочтительнее ручного. Ложное схватывание, действующее на консистенцию раствора, часто обусловливает меньшее воздухововлечение, несмотря на довольно продолжительное перемешивание, предписываемое стандартной методикой. Всякий другой фактор, влияющий на консистенцию цементного раствора, будет таким же -образом действовать на воздухововлечение.

Рис. 9. Влияние текучести раствора на содержание воздуха

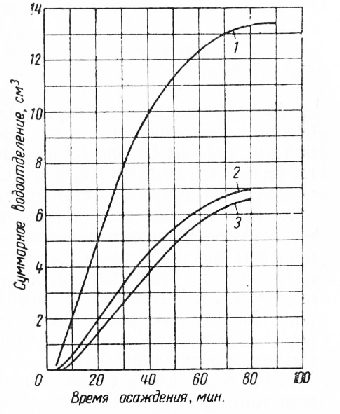

Следует иметь в виду, что установление потенциала воздухо-вовлечения цемента по этому методу еще не гарантирует того, что содержание воздуха в бетоне из этого цемента будет находиться на заданном уровне. Имеется множество факторов, помимо характера и свойств цемента, которые влияют на содержание-воздуха в бетоне в лабораторных и полевых условиях. Эти факторы будут подробно рассмотрены в дальнейшем. Если • свежеизготовленное цементное тесто или раствор находится в спокойном состоянии в течение 30 мин. или больше, вода часто поднимается к его поверхности вследствие осаждения более тяжелых компонентов смеси. Это явление носит название водоотделения и обычно выражается количественно в процентах к исходному объему смеси. Водоотделение является формой сегрегации, которая вредно отражается на однородности, прочности и долговечности бетона. Раньше степень водоотделения определяли путем измерения количества воды, выступающей на поверхности цементного теста. Но в последнее время, в связи с переходом на такие методы испытаний цемента, которые приближаются к условиям его службы в бетоне, был разработан способ определения водоотделения в растворе (стандарт АСТМ С-243). Типичные кривые водоотделения растворов из различных цементов приведены на рис. 10. Специальные испытания Большинство описанных выше методов испытаний пригодно не только для приемки цемента, но и для того, чтобы решить, какой бетон может быть изготовлен из данного цемента. Но^ стандартные испытания не распространяются на все строительно-технические свойства портландцемента. Поэтому для более правильного выбора цемента при изготовлении бетона требуемого качества необходимы дополнительные специальные испытания.

Рис. 10. Скорость водоотделения у различных цементов:

1 — портландцемент I; 2 — портландцемент I-A; 3 — портландцемент 111

Например, стандартные приемочные испытания не дают возможности характеризовать долговечность бетона в будущем. Бетон из одного цемента может оказаться более долговечным, а из другого — менее долговечным, причем прочность вовсе, не является обязательным критерием долговечности: известно, что многие бетоны с исключительно высокой долговечностью имели сравнительно низкую начальную прочность на сжатие и изгиб. Воздухо-удерживающий бетон может быть в 4—5 раз более атмосферо-устойчивым и в то же время обладать на 10—20% меньшей прочностью, чем бетон такого же состава, но без воздухововлекающей добавки. Солестойкость Морозостойкость не играет большой роли для долговечности бетона в тропическом или субтропическом климате. В этих районах разрушение бетона вызывается главным образом химической агрессией вредных жидкостей или почв, действие которых еще усиливается высокой температурой и влажностью. Наиболее вредными и чаще встречающимися химическими агрессивными веществами являются сульфаты натрия и магния. Классические примеры разрушающего действия сульфатной агрессии были выявлены в результате долголетних исследований, проводившихся Д. Миллером на озере Мэдсин Лэйк в штате Южная Дакота. Морская вода содержит сравнительно мало этих солей, но все же достаточно для того, чтобы в соответствующих условиях вызвать разрушение бетона. Работа Миллера привела к разработке современного метода испытания в призмах из тощего раствора. Это испытание заключается в том, что постепенное разрушение цемента фиксируется путем измерения расширения призм 2,5 X 2,5 X 28,5 см (эффективная длина — 25 см) из цементного раствора 1 : 5, погруженных в раствор сульфата натрия или магния (стандарт АСТМ С-267). До этого Лармор определял сульфатостойкость цемента посредством визуальных наблюдений за разрушением дисков из раствора 1 : 3 в 5-процентном растворе сульфата натрия с попеременным нагреванием и охлаждением через каждые 7 суток. Мэри мен прибегнул к другому способу: он погружал балочки из чистого цемента в 10-процентный раствор сульфата натрия и определял скорость сульфатной реакции между цементом и раствором путем ежедневного титрования серной кислотой с фенолфталеином в качестве индикатора. Разрушающее действие сульфатов проявляется в избыточном расширении, вызываемом химической реакцией между трехкаль-циевым алюминатом цемента и сульфатными ионами агрессивного раствора. В присутствии гидрата окиси кальция происходит образование кристаллов сульфоалюмината кальция, которые- занимают объем почти на 227% больший, чем соединения, из которых они образовались. В связи с этим и введено ограничение максимального содержания трехкальциевого алюмината в суль-фатостойком портландцементе. Испытание на чувствительность портландцемента к сульфатной агрессии проводится путем определения его сульфатостой-кости по количеству SO3, не растворившегося при взбалтывании образца цемента в известковой воде. Это испытание характеризует чувствительность цемента к сульфатной агрессии, но не позволяет с уверенностью утверждать, что он окажется сульфато-стойким ,в условиях службы бетона. Например, это испытание не делает различия между обыкновенным цементом и цементом с воздухововлекающей добавкой, из которого можно получить более сульфатостойкие растворы и бетоны. Вместе с тем испытание балочек из тощих растворов дает возможность выявить положительное влияние воздухововлечения на сульфатостойкость при введении добавок с водой затворения или в мельницу при помоле цемента. Вот почему некоторые исследователи предпочитают это испытание. Очевидно, чем ближе раствор по своему составу к бетонной смеси, тем лучше будут совпадать результаты испытания с действительными условиями службы бетона. Бетон весьма чувствителен к агрессии щелочных почв и различных кислот, например молочной или уксусной. Для испытания устойчивости цементов по отношению к этим видам агрессии не существует стандартных или других общепринятых методов. Хотя наиболее уязвимым по отношению к этой агрессии материалом является сам портландцемент, однако чем жирнее растворная или бетонная смесь, тем выше ее солестойкоеть. Поэтому основным и наилучшим средством защиты бетона от солевой агрессии являются: максимальные непроницаемость и плотность и минимальная абсорбционная способность. Реакция между щелочами и заполнителями Выше уже упоминалось о разрушении и расширении бетона в результате агрессии между щелочами цемента и свободным активным кремнеземом заполнителей. В связи с этим введено приемочное требование к цементам, ограничивающее содержание щелочей в них максимумом в 0,6% (в пересчете на окись натрия) при определении методом химического анализа. В настоящее время разрабатывается методика приемочного испытания, основанная на измерении расширения растворных образцов-бало-нек из цемента и реакционноспособных заполнителей (стандарт АСТМ С-277). В качестве стандартных реакционноспособных заполнителей все шире применяются шарики из стекла пайрекс. Читать далее: Обработка шлака и легких заполнителей Однородность заполнителей для бетона Установка для обработки породы Разработка месторождений заполнителей Испытание отобранных проб заполнителей Отбор проб Разведка заполнителей Поисковые работы Легкие заполнители Реакция между щелочами и заполнителями в бетоне Ваш отзыв |

|

|

|

|

© 2007 "Строй-сервер.ру". - информационная система по ремонту и строительству. |

|