|

|

Главная → СтатьиВоздушные вяжущие веществаВ зависимости от исходного сырья получают следующие воздушные вяжущие вещества: – строительный гипс и ангидритовые цементы, изготовляемые из гипсового камня — двуводного сернокислого кальция-* CaS04-2H20; – воздушную известь, получаемую из известняка — углекислого кальция СаС03; – магнезиальные вяжущие вещества, производимые из магнезита — углекислого магния MgCOe, или доломита — СаСОз MgC03. Строительный гипс Строительным гипсом (старое название — алебастр) называется тонкоизмельченный продукт обжига гипсового камня при температуре 150-170°. Производство. Гипсовый камень в виде двуводного гипса (CaS04-2H20) не обладает вяжущими свойствами. Будучи измельчен и смешан с водой, он не загустевает и не переходит в камневидное состояние. В то же время CaS04-2H20 сравнительно легко отдает воду, которая входит в его химический состав; и при температуре 150-170° переходит в полуводный гипс CaS04 0,5НгО. Порошок полуводного гипса при затворении водой быстро затвердевает, превращаясь в камень. Следовательно, для Получения строительного гипса необходимо природный гипсовый камень превратить в полуводный гипс. Для этого его обжигают при температуре 150-170°, в результате чего происходит частичное обезвоживание гипсового камня по реакции: CaS04-2H20 = CaS04-0,5H20 + 1,5Н20. В измельченном виде полуводный сернокислый кальций и будет представлять строительный гипс. Обжигают гипсовый камень в сушильных барабанах, варочных котлах и шахтных мельницах. В барабане гипс обжигают в кусках размером до 15 мм. Барабан (рис. 1) представляет собой металлический цилиндр, установленный с наклоном на роликовых опорах и приводимый во вращение приводом.

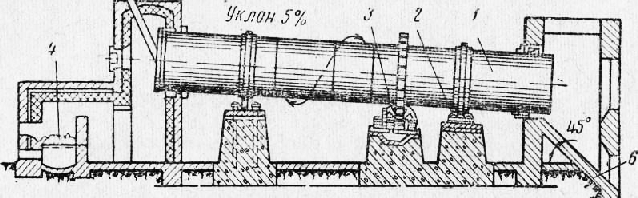

Рис. 1. Сушильный барабан:

1 — барабан, 2 — роликовые опоры, 3- привод, 4- топка, 5 — течка, 6 — лоток

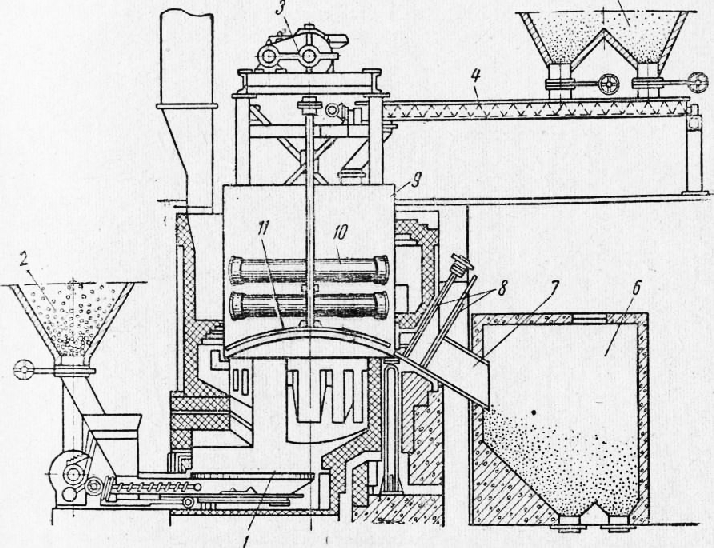

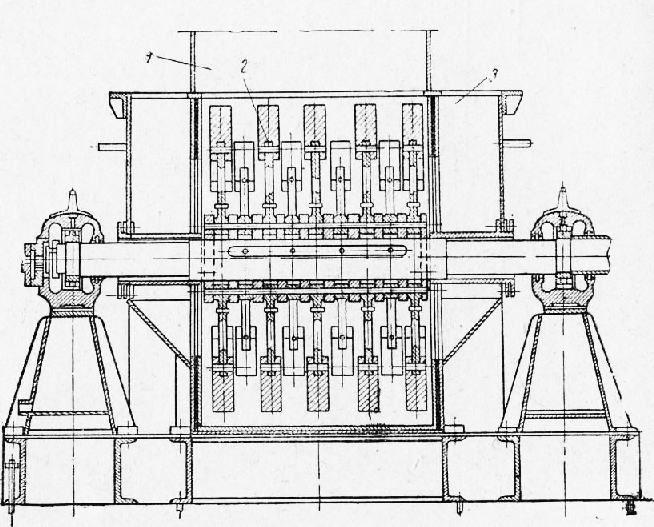

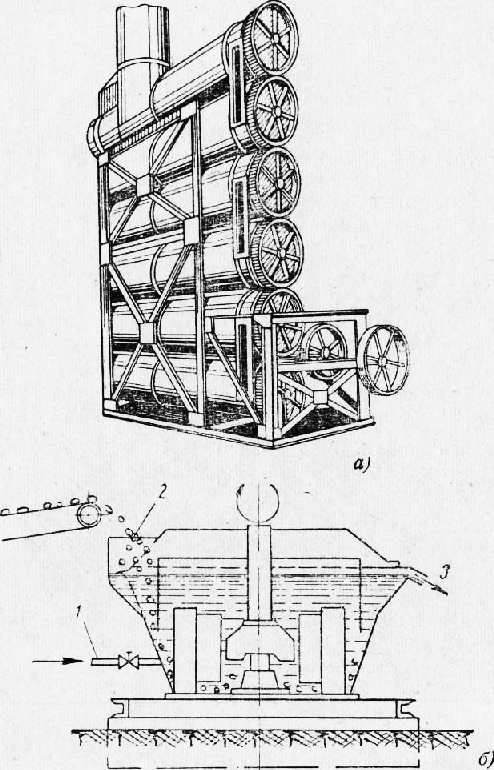

Гипсовый камень подается по течке 5 и продвигается к опущенному концу барабана в результате его наклонного вращения. Из топки в барабан поступают горячие дымовые газы, которые проходят внутри барабана, соприкасаются с гипсовым камнем и обжигают его. Обожженный гипс по лотку 6 выгружается из барабана, измельчается в молотковых дробилках или в шаровых мальницах, после этого его отправляют на строительство. При обжиге гипса в варочных котлах (рис. 2) гипсовый камень предварительно размалывают до порошкообразного состояния, затем загружают в снабженной мешалкой котел и «варят» порошок в течение 1,5-2 час. Котел снабжен жаровыми трубами, по которым пропускают горячие дымовые газы, чтобы равномернее и быстрее нагреть порошок гипсового камня в котле. Обожженный гипс выгружают через специальное отверстие в нижней части котла и отправляют на склад. В шахтных мельницах (рис. 3) совмещается помол и обжиг гипса. В шахту мельницы гипсовый камень в виде щебня поступает непрерывно и попадает на вращающиеся с большой скоростью стальные биллы. В нижнюю часть мельницы 70 под биллы нагнетаются горячие дымовые газы по каналам. Мелкие частицы, образовавшиеся при помоле, выносятся горячими газами из мельницы и попадают в пылеосадительные устройства. В горячем потоке газов частицы гипсового камня обезвоживаются до полуводного гипса.

Рис. 2. Гипсоварочный котел:

1 — топка с механической загрузкой топлива, 2 — бункер для топлива, 3 — привод мешалки, 4 — загрузочный шнек, 5 — бункер для порошка гипсового камня, 6 — бункер для обожженного гипса, 7 — разгрузочная течка котла, 8 — шиберы, 9 — котел, 10 — жаровые трубы котла, 11 — мешалка

Из всех способов наиболее широко применяется обжиг гипса в варочных котлах, который, хотя и уступает по производительности обжигу гипса в барабанах и в шахтных мельницах, однако дает более качественную продукцию, не загрязненную золой топлива. Свойства. При смешивании порошка гипса с водой образуется пластичное клейкое тесто, которое быстро загустевает и переходит в камневидное состояние. Классическая теорий твердения минеральных вяжущих веществ, разработанная акад. А. А. Байковым, следующим образом объясняет процессы, протекающие при твердении гипса. При смешивании полуводного гипса с водой вначале происходит его растворение до образования насыщенного раствора, а затем начинается процесс, обратный тому, который имел место при обжиге: уже в растворенном виде полуводный гипс начинает гидратироваться, присоединяя 1,5 молекулы воды, по реакции: CaS04-0,5H20 + 1,5Н20 = CaS04 + 2Н20.

Рис. 3. Шахтная мельница:

1 — шахта, 2 — биллы, 3 — каналы для подачи горячих газов

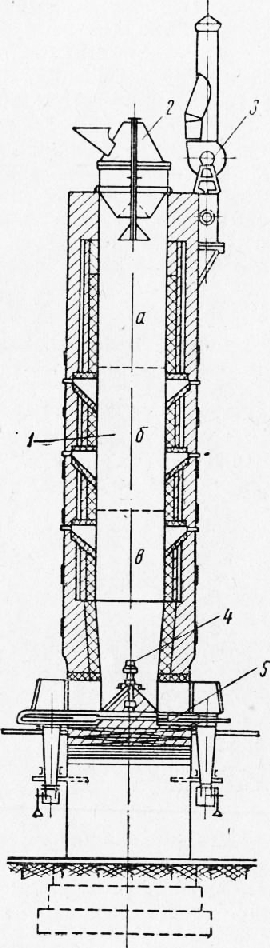

Растворимость в воде полуводного гипса в пять раз превышает растворимость продукта его гидратации двуводного гипса. Вследствие этого содержание частиц CaS04-2H20 в растворе (концентрация) будет в пять раз превосходить количество их, соответствующее насыщенному раствору. Таким образом, раствор после гидратации CaS’CU 0,<5Н20 оказывается перенасыщенным по отношению к CaS04-2H20. Перенасыщенные растворы не могут существовать в обычных условиях. По этой причине из перенасыщенного раствора двуводного гипса начнут выделяться мельчайшие коллоидные частички двуводного гипса. Это будет происходить до тех пор, пока раствор не станет снова насыщенным. Но так как растворимость полуводного гипса больше растворимости CaS04-2H20, то новые порции CaS04-0,5H20 растворяются и гидратируются. Таков механизм перехода CaS04-0,5H20 в CaS04-2H20. По мере погла-щения воды на химическую реакцию гидратации и испарения ее из гипсового теста коллоидные частицы сближаются между собой и превращаются вначале в мелкие, а затем все в более и более крупные кристаллы. Этим объясняется рост прочности гипсовых изделий. Таким образом, можно выделить три периода твердения гипса, как и всех других неорганичеоких вяжущих веществ: 1-й период — растворение и гидратация; Строительные свойства гипса характеризуются его прочностью и сроками схватывания. В зависимости от прочности строительный гипс разделяется на 1 и 2-й сорт. За показатель прочности гипса принимается предел прочности при сжатии образцов в виде кубов размером 7,07Х7,07Х Х7,07 см, испытанных через 1,5 часа после изготовления и высушенных до постоянного веса. Образцы изготовляются из гипсового теста нормальной густоты, т.е. строго определенной текучести. В воздушно-сухом состоянии образцы показывают наибольшую прочность, так как кристаллизация гипса заканчивается после высушивания. Предел прочности при сжатии строительного гипса 1-го сорта должен быть не менее 55 кг!см2, а 2-го — 40 кг!см2 через 1,5 часа после затворения его водой. В воздушно-сухом состоянии прочность строительного гипса достигает 75-100 кг/сж21. На прочность гипса влияет тонкость помола, количество воды, взятой для изготовления гипсового теста, и влажность среды, в которой происходит твердение. Чем тоньше измельчен гипс, тем выше его прочность. Это объясняется более полным химическим взаимодействием гипса с водой. Тонкость помола гипса характеризуется остатком (в процентах по весу) на сите № 02 (размер ячейки в свету 0,2 мм или 918 отверстий на 1 см2), и эта величина не должна превышать для 1-го сорта 16%, а для 2-го -25%. С увеличением количества воды, взятой для затворения гипса, прочность его понижается, так как избыток воды (сверх потребной на химическую реакцию) затем испаряется, в результате чего образуются поры. Гипс обладает сравнительно высокой растворимостью — около 2 г/л. Поэтому гипсовые изделия не следует применять в помещениях с большой влажностью. Для придания гипсу водостойкости к нему добавляют известь (до 25%), молотый доменный шлак (до 30%) или покрывают водонепроницаемыми красками и обмазками. Для строителей большое значение имеют также сроки схватывания гипсовых растворов, т.е. время с момента затворения гипса водой до момента потери тестом клеящих свойств (начало схватывания) и перехода его в камнеподобное состояние (конец схватывания). Начало схватывания строительного гипса должно наступать не раньше, чем через 4 мин. после затворения его водой, а конец — не раньше, чем через 6 мин. и ре позднее, чем через 30 мин. Использовать гипсовое тесто или растворы после начала схватывания нельзя. А так как гипс — быстросхватывающееся вяжущее, то, чтобы в производственных условиях его можно было использовать, для замедления схватывания добавляют до 5% извести или 0,2-0,3% раствора мездрового клея, буры и других веществ; затворение гипса горячей водой с температурой выше 65° также замедляет сроки схватывания. Если в отдельных случаях требуется ускорить конец схватывания гипса, к нему добавляют сернокислый натрий (ИагЭСи), медный купорос (CUSO4) или хлористый натрий (NaCl) в количестве 1 -1,5% от веса гипса. Разновидностью полуводного гипса является формовочный гипс, применяемый для отливки моделей, архитектурных деталей и декоративных изделий. Формовочный гипс отличается от строительного несколько большей тонкостью помола и повышенной прочностью. Применение. Применяется гипс для изготовления перегородочных панелей и плит, листов сухой штукатурки, архитектурных и лепных деталей, а также в растворах для оштукатуривания внутренних помещений. В отдельных случаях гипс употребляют как добавку для кладочных растворов в наземных сухих условиях. В аналогичных условиях используют гипсобе-тонные стеновые камни и блоки. Гипсовые изделия обладают высокой огнестойкостью, поэтому ими облицовывают отдельные части зданий, наиболее опасные в пожарном отношении (например, клетки лифтов, вентиляционные короба и т. д.). Ангидритовый цемент При температуре обжига свыше 200° гипсовый камень CaS04-2H20 полностью отдает свою воду и переходит в так называемый ангидрит, или безводный гипс CaS04. По мере повышения температуры ангидрит все более теряет свои вяжущие свойства, а при 400° лишается их совершенно, превращаясь в «намертво» обожженный гипс (нерастворимый ангидрит). Однако этот гипс можно «оживить» (т. е. возбудить в нем вяжущие свойства) при помощи определенных веществ — катализаторов1: извести, сернокислого натрия, доменного молотого шлака. В результате получается вяжущее вещество довольно высокой прочности (300 кг/см2 и выше) — ангидритовый цемент. Ангидритовый цемент — воздушное вяжущее вещество, получаемое при тонком измельчении с катализаторами гипсового камня, обожженного при температуре 500-700°. Ангидритовый цемент применяется для приготовления штукатурных и кладочных растворов, для производства бетонных изделий, для бесшовных полов и подготовок под линолеум. Следует учитывать, что ангидритовый цемент-воздушное вяжущее вещество, и использовать его следует только для конструкций, находящихся в сухих условиях. Строительная известь Строительной известью называется продукт тонкого измельчения известняка, обожженного при температуре примерно 1000°. По условиям твердения строительная известь разделяется: на воздушную, твердеющую только в воздушно-сухих условиях, и гидравлическую, твердеющую как на воздухе, так и в воде. Воздушная известь после обжига называется комовой негашеной известью (кипелкой), которая не является еще вяжущим веществом. Для получения вяжущего ее измельчают, при этом применяют два способа: В зависимости от способа измельчения и химического состава различают следующие виды воздушной извести: В процессе измельчения комовой извести помолом допускается введение различных добавок- шлаков, золы, пемзы, туфа, песка, известняка — для снижения стоимости и улучшения свойств извести. При этом получают известь молотую негашеную с добавками. Производство воздушной извести. Куски известняка, который состоит в основном из углекислого кальция СаСОз, обжигают при температуре 1000-1200°. В процессе обжига известняк по реакции СаСОз = СаО + СОг разлагается на окись кальция СаО и углекислый газ СОг — Газ улетучивается, а оставшиеся куски окиси кальция представляют собой негашеную комовую известь. Затем комовую известь измельчают гашением или помолом и получают вяжущее вещество — строительную воздушную известь. Для обжига известняка применяют шахтные (рис. 26) и, реже, вращающиеся печи. Обжиг известняка в шахтных печах проходит следующим образом. По высоте шахта печи условно разделена на три зоны: зону подогрева а, зону обжига и зону охлаждения в. Специальным загрузочным механизмом в печь периодически равными порциями подаются дробленый известняк и топливо (каменный уголь). Топливо сгорает в зоне обжига, где самая высокая температура. В нижней части печи находится разгрузочный механизм, который выгружает из шахты обожженную известь. Таким образом, обжигаемый материал непрерывно движется сверху вниз по шахте печи и последовательно проходит зону подогрева, где он высушивается и подогревается до температуры обжига, зону обжига, где происходит разложение известняка на СаО и СОа, и зону охлаждения, где раскаленные куски извести охлаждаются необходимым для горения топлива воздухом, поступающим в печь через гребень. Дымовые газы удаляются из печи дымососом.

Рис. 4. Шахтная печь для обжига извести:

1 — шахта, 2 — загрузочный механизм, 3 — дымосос, 4 — гребень для подачи воздуха, 5 — разгрузочный механизм

Гашение извести основано на химической реакции взаимодействия обожженной извести с водой. Процесс гашения протекает бурно, с большим выделением тепла по реакции: СаО + Н20 = Са (ОН)2 + Q. Тепло Q, выделяющееся при реакции, расходуется на нагревание и испарение избыточной воды, ненужной для гидратации. Образующиеся внутри кусков пары воды тонко их измельчают. В зависимости от количества воды, взятой для гашения, получают или гидратную известь (пушонку), или известковое тесто. Гидратная известь (пушонка) представляет собой белый порошок, образующийся в том случае, когда для гашения извести воды берется немногим больше, чем нужно для образования Са (ОН)2 с учетом некоторого ее испарения. Вода в этом случае составляет 40-50°/о веса негашеной извести. В результате разрыхления пушонка занимает объем в 3-3,5 раза больше, чем известь, взятая для гашения. Если взять воды в 3-4 раза больше, чем извести, то при гашении образуется пластичное известковое тесто. Выход известкового теста будет тем больше, чем больше в извести окиси кальция и меньше глинистых примесей, которые всегда присутствуют в известняке. Количество известкового теста в литрах, полученное при гашении 1 кг извести-кипелки, называют выходом известкового теста. Выход известкового теста, а следовательно, и количество получаемого вяжущего зависят не только от содержания в известняке примесей (глины, песка) и СаО, но и от качества обжига. При низкой температуре обжига в извести наряду с СаО остаются неразложившиеся куски известняка СаС03, а при температуре обжига, выше установленной, образуется пережог. Зерна пережженной извести медленно гасятся и снижают ее качество: гашение пережженных частиц может произойти уже в затвердевшем известковом растворе и вызвать его вспучивание и растрескивание. Поэтому при гашении следует удалять частицы пережженной извести. При кустарном гашении известковое тесто продолжительное время выдерживали в гасильных ямах, в результате чего происходило полное гашение извести. В настоящее время строителей не может удовлетворить продолжительное вылеживание извести. Для ускорения процесса гашения и повышения качества извести применяют специальные машины — известегасил-ки (гидраторы). Гидраторы бывают периодического и непрерывного действия. В гидратор периодического действия известь-кипелка и вода загружаются отдельными порциями, и лишь по окончании гашения известь выгружают. При гашении извести в гидраторе непрерывного действия известь-кипелка и вода подаются в него непрерывно и так же непрерывно выходит гашеная известь, Гидраторы непреывного действия более производительны.

Рис. 5. Гидраторы:

а — лопастной гидратор, б — гидратор ЮЗ; 1 — трубопровод для подачи воды, 2 — комовая известь-кипелка, 3 — выгрузка гашеной извести

По виду выпускаемой гашеной извести различают гидраторы, предназначенные для гашения извести в пушонку и в известковое тесто. Для гашения извести в пушонку применяют гидраторы (рис. 5, а), состоящие из стальных барабанов, в которых расположены лопасти. Известь-кипелка загружается в один из концов верхнего барабана и зигзагообразно проходит все барабаны, перемешиваясь в них лопастями. В барабанах известь гасится и в виде извести-пушонки выходит через специальный патрубок в нижнем барабане. Для гашения извести в тесто применяют гидраторы конструкции (рис. 5, б), которые снабжены катками для измельчения зерен извести. Измельчение извести не только ускоряет процесс гашения, но и позволяет использовать непогасившиеся зерна, которые в размолотом виде улучшают качество известковых растворов. В гидраторе конструкции известь гасится вначале в молоко, которое затем отстаивается в металлических баках или ямах, обшитых досками. При достижении густоты, отвечающей объемному весу теста 1200-1400 кг/м3, известковое тесто подается на растворные заводы и стройплощадки. В условиях строительства для продолжительного хранения известковое тесто загружают в специальные ямы, обшитые и закрытые досками. Сверху досок ямы засыпают песком для предохранения извести от высыхания, а зимой их утепляют шлаком или опилками для защиты от промерзания. Твердение гашеной извести протекает очень медленно и только в воздушно-сухих условиях. В результате испарения из теста воды мельчайшие частицы гидрата окиси кальция сближаются между собой и срастаются, образуя кристаллы. Упрочнению известкового теста способствует реакция карбонизации, при которой известь во влажной среде поглощает углекислоту из воздуха и переходит в углекислый кальций: Са (ОН)2 + С02 = СаС03 + Н20. Известковые растворы обычно карбонизируются на незначительную глубину — за несколько месяцев не более чем на 5- 7 мм. Объясняется это тем, что образующаяся на поверхности пленка СаС03 утолщается и все более препятствует проникновению углекислого газа в гидрат окиси кальция. Учитывая это, следует считать, что карбонизация известкового раствора в начальный период его твердения влияет на прочность в меньшей степени, чем в период высыхания. По этой причине необходимо, изделиям из воздушной извести обеспечивать благоприятные воздушно-сухие условия твердения (положительная температура и низкая влажность окружающей среды). Несколько по-иному, чем у гашеной извести, протекает процесс твердения молотой негашеной извести. При затворении ее водой образуется пластичное известковое тесто, сравнительно быстро загустевающее и затвердевающее. Объясняется это тем, что молотая негашеная известь состоит из СаО, а не де Са (ОН)г, как гашеная известь. При затворении водой негашеной извести тепло, выделяющееся при взаимодействии СаО с водой, расходуется на испарение воды из известкового теста, что и ускоряет процесс твердения. Поэтому растворы и бетоны на молотой негашеной извести быстрее твердеют и обладают более высокой прочностью. При изготовлении таких растворов количество воды должно составлять примерно 100-150% веса кипелки. Подобное соотношение воды и извести не вызывает бурной реакции гашения, а раствор быстро схватывается. Выгодно применять молотую из-весть-кипелку в зимних условиях, когда обычные растворы необходимо подогревать. Растворы на молотой извести подогревать не надо: при гашении выделяется достаточное количество тепла, которое поддерживает положительную температуру раствора. Строительные свойства. Воздушная известь по своему качеству подразделяется на два сорта. В основу сортового деления положены следующие показатели: процентное содержание активных окислов CaO + MgОкоторые определяют выход известкового теста, скорость твердения, и гашения. В негашеной извести 1-го сорта их должно быть не менее 85%, а 2-го -70%. Содержание непогасившихся зерен в комовой извести 1-го сорта не должно превышать 10%, а в извести 2-го сорта 20%. Скорость гашения. По этому показателю известь-кипелка подразделяется на быстрогасящуюся со сроком гашения до 20 мин. и медленногасящуюся — более 20 мин. Негашеная молотая известь должна иметь определенную степень измельчения, чтобы остаток на сите № 063 не превышал 2%, а на сите № 009- 10%. При более грубом помоле в отвердевших изделиях могут появиться трещины. Применение. Воздушная известь и в настоящее время имеет большое значение как вяжущее. Ее применяют для кладочных и штукатурных растворов и бетонов низких марок, а также для смешанных растворов, где она заменяет дорогостоящий порт-ланддемент и улучшает качество растворов (пластичность, во-доудерживающую способность и др.). Известь находит широкое применение при изготовлении известково-пуццолановых (смесь извести с активной минеральной добавкой) и известково-шлаковых цементов, отличающихся от воздушной извести гидравлическими свойствами. Используют известь в производстве искусственных каменных материалов — силикатных изделий, шлакобетонных блоков, а также для приготовления побелок, покрасок и т. д. Существенным недостатком воздушной извести является то, что известково-песчаные строительные растворы не прочны и размокают во влажных условиях. При применении молотой негашеной извести следует соблюдать меры предосторожности, так как, попадая в дыхательные органы и в глаза, она вызывает болезненные ожоги и воспаления. Нужно также помнить, что длительное время хранить ее нельзя (она теряет свои свойства, так как гасится влагой воздуха). Магнезиальные вяжущие вещества В природе имеют сравнительно широкое распространение две горные породы — магнезит (MgCOs) и доломит (MgC03 СаС03). Если обжечь их при температуре около 800°, а затем измельчить и затворить водным раствором солей хлористого или сернокислого, магния, то полученное тесто начнет схватываться и твердеть. В зависимости от вида сырья различают каустический магнезит, получаемый при обжиге магнезита, и каустический доломит- продукт обжига доломита. При обжиге магнезит MgC03 разлагается на окись магния и углекислый газ: MgC03 = MgO + С02. Образующаяся окись магния является вяжущим веществом. Если магнезиальное вяжущее получают из доломита, то при температуре обжига углекислый кальций СаС03, содержащийся в доломите, не разлагается. В результате этого после обжига каустический доломит будет состоять из MgO и СаС03. Углекислый кальций не обладает вяжущими свойствами и является балластом, снижающим качество вяжущего, получаемого из доломита. Но стоимость его значительно ниже каустического магнезита, который меньше распространен в природе. Прочность магнезиального вяжущего, затворенного водой, очень низка. Чтобы получить более прочное вяжущее, для затво-рения используют водные растворы хлористого или сернокислого магния. Поэтому магнезиальным цементом называют порошок каустического магнезита (или каустического доломита), затворенный водным раствором хлористого или сернокислого магния. Гигроскопичность магнезиального цемента на, растворе сернокислого магния ниже, но и прочность его также ниже, чем прочность цемента на растворе хлористого магния. Свойства. По пределу прочности при сжатии образцов для каустического магнезита установлены марки от 400 до 600, а для доломита — от 100 до 300. Важнейшим свойством магнезиального цемента является способность его прочно сцепляться с древесиной. Образцы в форме кубов, изготовленные из трех частей каустического магнезита и одной части сосновых опилок (по весу), через 28 суток могут иметь прочность при сжатии 400-600 кг/см2. Применение. Магнезиальные вяжущие используются для изготовления ксилолита (цемент с опилками), применяемого при устройстве полов. Ксилолитовые полы обладают низкой теплопроводностью и высоким сопротивлением истиранию. Из этих вяжущих изготовляют искусственные мраморы, мозаичные плитки, подоконные доски, ступени. Однако не следует забывать, что магнезиальный цемент — воздушное вяжущее вещество, и изделия из него можно применять только в сухих помещениях. Растворимое стекло и кислотоупорный цемент При устройстве кислотостойких и жароупорных покрытий агрегатов и производственных цехов химических заводов в качестве вяжущего применяют растворимое стекло, которое называется также «жидким» и в отличие от обычного стекла обладает способностью растворяться в воде. Растворимое стекло получают при температуре 1400° сплавлением тонко измельченного и тщательно смешанного кварцевого песка, состоящего в основном из кремнезема S’i02, и соды Na2C03. При высокой температуре в результате химического взаимодействия песка и соды образуется силикат натрия (Na20 nSiOo), который затем выгружается из печи и охлаждается. Застывшую массу растворимого стекла называют «силикат-глыбой», в обычных условиях она не растворяется в воде. Ее растворяют до сиропообразной консистенции в горячей воде при давлении пара 3-5 ати. Жидкое стекло применяют для огнезащитных, изоляционных, кислотоупорных и жаростойких обмазок, растворов и бетонов. На его основе готовится кислотоупорный цемент. Кислотоупорный цемент представляет собой тонко измельченную смесь кремнефтористого натрия (Na2SiF6) и кварцевого песка, затворенную жидким стеклом. Его применяют для обмазки химической аппаратуры, оборудования или строительных конструкций химических цехов. Кислотоупорный цемент не следует применять в тех местах инструкций, которые в эксплуатационных условиях могут быть подвержены длительному воздействию воды или водных распоров щелочей, так как в результате растворения отвердевшего цемента может произойти разрушение конструкции. Твердение кислотоупорного цемента при температуре ниже +10° прекращается. Поэтому в начале твердения в помещении необходимо поддерживать температуру не ниже 15-20°. С повышением температуры схватывание и твердение ускоряются. Для повышения кислотостойкости поверхность затвердевшего цемента через 15-20 дней твердения обрабатывают той кислотой, которая будет воздействовать на него в производственных условиях. Читать далее: Общие сведения о железобетоне Асбестоцементные изделия Изделия на основе гипса Тяжелые бетоны специального назначения Искусственные каменные материалы и изделия на основе вяжущих веществ Битуминозные кровельные и гидроизоляционные материалы Асфальтовые и дегтевые растворы и бетоны Дегти и пеки Природные битумы Битуминозные материалы Ваш отзыв |

|

|

|

|

© 2007 "Строй-сервер.ру". - информационная система по ремонту и строительству. |

|