|

|

Главная → СтатьиСвойства бетона и бетонной смесиВажнейшими свойствами обыкновенного (тяжелого) бетона являются прочность и долговечность, которые зависят от качества материалов, от метода и качества укладки смеси в форму (или опалубку), от соотношения в бетоне вяжущего, воды, песка и щебня (гравия), от условий твердения. К бетонной смеси предъявляют требования определенной степени подвижности и удобоукладываемости, что необходимо., ля плотной укладки смеси в опалубку или форму. Бетонная смесь не должна также расслаиваться на заполнители и цементное тесто до укладки и в ее процессе. Свойства бетона Прочность бетона. Бетон хорошо сопротивляется сжатию, поэтому для лучшего использования его механических свойств все бетонные и железобетонные конструкции проектируют из условия передачи на бетон только сжимающих нагрузок. В отдельных случаях строителей интересует прочность бетона при растяжении, но она невелика и обычно в 10-15 раз меньше прочности при сжатии. Величина предела прочности при сжатии положена в основу деления бетонов на марки. Марка бетона устанавливается по пределу прочности при сжатии образцов-кубов с ребром 20 см, изготовленных из бетонной смеси и испытанных в возрасте 28 суток. До испытания образцы должны храниться во влажных условиях при температуре 15-20°; такие условия твердения бетона называются нормальными. Усадка бетона может повлечь образование трещин в массивных и длинных конструкциях. Для уменьшения усадки следует избегать применения жирных бетонов (с большим расходом цемента), а использовать крупные заполнители хорошего зернового состава и соблюдать влажный режим твердения бетона. Стойкость бетона. Долговечность бетонных конструкций зависит от способности бетона сопротивляться внешним воздействиям (воды, мороза, высоких температур). В зависимости от эксплуатационных условий стойкость бетона характеризуется морозостойкостью, коррозийной стойкостью и отношением к действию высоких температур. Морозостойкость бетона особенно важна для конструкций, находящихся в условиях систематического увлажнения и замерзания. К ним относятся гидротехнические сооружения (плотины, шлюзы), дорожные покрытия, а также фундаменты, наружная поверхность стен и другие элементы зданий. Перед применением в таких конструкциях бетон должен испытываться на морозостойкость и выдерживать без видимых признаков разрушения заданное количество циклов замораживания и оттаивания, не теряя более 25% прочности. По степени морозостойкости бетоны разделяются на марки Мрз от 10 до 200. Степень морозостойкости бетона устанавливается проектом в зависимости от вида конструкции, класса сооружения и условий его эксплуатации. Для гражданских и жилых зданий морозостойкость бетона не требуется выше Мрз 50. Жаростойкость бетона. При длительном воздействии высокой температуры бетон несколько теряет свою прочность, но не разрушается. Это позволяет отнести бетон к огнестойким материалам и применять его для железобетонных дымовых труб и некоторых печей. Специальные жаростойкие бетоны применяются также для футеровок тепловых аппаратов. Коррозия бетона под действием различных вод и газов чаще всего происходит в результате разрушения цементного камня, поэтому все виды коррозии портландцемента, рассмотренные ранее, остаются справедливыми и для бетона. Кроме того, при выборе заполнителей следует учитывать не только их прочность, загрязненность, зерновой состав, но также и химический состав породы. Иначе в агрессивной среде может произойти разрушение заполнителей, а затем и бетонной конструкции. Свойства бетонной смеси Подвижность бетонной смеси. По степени подвижности различают бетонные смеси жесткие, подвижные и литые. Для оценки подвижности бетонной смеси имеется несколько способов. В практике широко применяется способ «осадки конуса», которым устанавливается степень растекаемости и связности бетонной смеси. Испытание производится с помощью металлической формы без дна в виде усеченного конуса высотой 30 см с диаметрами оснований — верхнего 10 и нижнего 20 см. Форма имеет две ручки и два упора. Конус устанавливают на горизонтальный металлический лист или кусок линолеума, смачивают внутреннюю его поверхность и укладывают бетонную смесь в конус последовательно тремя слоями одинаковой высоты, штыкуют каждый слой 25 раз металлическим стержнем диаметром 16 мм и длиной 60 см с округленным концом. Наполнив конус, поверхность смеси приглаживают вровень с краями формы, после чего строго вертикально поднимают форму за ручки и ставят рядом с полученным образцом бетона. Освободившись от формы, смесь в той или иной мере оседает. Величина осадки в миллиметрах характеризует подвижность бетонной смеси: жесткая смесь не оседает, т.е. осадка ее равна О, подвижная дает осадку от 10 до 180 мм, а литая — более 180 мм. Литые смеси требуют большого расхода цемента для получения заданной прочности бетона и в настоящее время применяются редко. Одновременно с осадкой устанавливается и степень связности бетонной смеси. Если связность не выходит из пределов нормы, смесь оседает правильно, не разваливаясь, и из нее не вытекает цементное молоко.

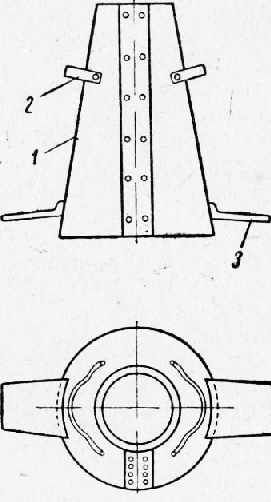

Рис. 1. Форма-конус для определения подвижности бетонной смеси:

1 — форма, 2 — ручки, 3 — упоры

Различают два состава бетона: номинальный, рассчитанный для сухих материалов, и полевой (рабочий), для которого учитывается естественная влажность материала. Самым прочным и долговечным будет бетон наиболее плотный. Бетон высокой плотности может быть получен за счет большого расхода цемента или правильно выбранного соотношения между мелким и крупным заполнителем. Естественно, что второй способ более выгоден. Если соотношение между песком и щебнем (или гравием) выбрано правильно, то в таком бетоне зерна песка заполняют пустоты в щебне, а цементное тесто расходуется на обволакивание зерен заполнителя, обеспечивая этим необходимую подвижность бетонной смеси, и после затвердения — заданную прочность бетона. Если песка в бетоне недостаточно для заполнения пустот в щебне, то для этого потребуется избыточное количество цементного тес, та. Иначе бетон будет пористым. Если количество песка больше оптимального (наиболее выгодного), то расход цемента тоже будет больше. На обволакивание поверхности мелких зерен песка нужно больше цементного теста, чем на обволакивание зерен крупного заполнителя. Подбор-состава бетона заключается в следующем. Вначале рассчитывается ориентировочное количество материалов на 1 замес или на 1 мг бетонной смеси при условии получения абсолютно плотного бетона. Затем на этом количестве материалов приготовляется бетонная смесь, проверяется ее подвижность и готовятся образцы для определения прочности бетона. Если подвижность бетонной смеси не соответствует заданной, то производят корректировку состава бетона способом, приведенным ниже. Порядок подбора состава бетона следующий:

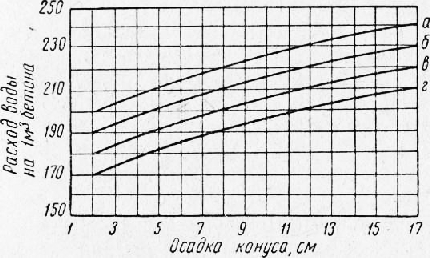

Рис. 2. График зависимости подвижности бетонной смеси от расхода воды:

а — для бетона на заполнителе наибольшей крупности 10 мм, б — 20 мм, в — 40 мм, г. — 80 мм

Определение расхода заполнителей на 1 мг бетонной смеси. Если исходить из условия получения предельно плотной бетонной смеси, то сумма абсолютных объемов израсходованных цемента, воды, песка и гравия (щебня) на 1 м3 бетона должна быть равна 1000 л. Абсолютный объем сухих материалов равен весу, деленному на их удельный вес, а абсолютный объем воды (В) соответствует ее весу. Два первые числа этого уравнения (расход цемента и воды) известны. Остается определить расход песка и щебня, для этого предполагают, что цементно-песчаный раствор (цемент, вода и песок) должен заполнить пустоты в крупном заполнителе. Но если количество раствора будет строго соответствовать объему пустот в крупном заполнителе, то такая бетонная смесь окажется жесткой, неудобоукладываемой, потому что зерна щебня (гравия) будут соприкасаться между собой, и при этом возникнет большое трение. Чтобы получить удобоукладываемую бетонную смесь, следует несколько раздвинуть зерна крупного заполнителя, поместив между ними немного цементного раствора. Он будет выполнять роль смазки и уменьшит трение между зернами щебня (или гравия). Следовательно, количество раствора должно быть несколько большим, чем пустотность крупного заполнителя. Величина, учитывающая раздвижку зерен щебня цементным раствором, называется коэффициентом раздвижки зерен и обозначается греческой буквой а (альфа). Этот коэффициент бывает тем больше, чем подвижнее нужно получить бетонную смесь. Для жестких бетонных смесей он равен 1,05-1,10 (т. е. раствора берут на 5-10% больше объема пустот в крупном заполнителе), а для подвижных смесей его принимают равным 1,20- 1,30 и более. Проверка подвижности и удобоукладываемости бетонной смеси. После предварительного расчета состава делают пробный замес бетонной смеси (объемом 10 л), определяют осадку конуса и удобоукладызаемость, если бетонная смесь получилась менее подвижной, чем требуется, увеличивают количество цемента порциями по 10% от первоначально взятого и одновременно добавляют соответствующее водоце-ментному отношению количество воды. Если же смесь оказалась слишком подвижной, то добавляют песок и щебень тоже порциями (10% первоначального количества), проверяя при этом каждый раз осадку конуса и удобоукладываемость. При подборе состава бетона рекомендуется одновременно производить три замеса, отличающихся расходом песка. В первом замесе расход песка равен расчетному, а в других на 10 и 20% больше. Из трех составов выбирают тот, в котором меньше расход цемента при заданной подвижности смеси. Пересчет номинального состава бетонной смеси на полевой. Номинальный состав бетонной смеси пересчитывается на полевой на основании установленной естественной влажности песка и гравия (щебня). Количество влажных заполнителей увеличивается настолько, чтобы содержание в них сухого материала равнялось расчетному, а количество вводимой в замес воды уменьшается на величину, равную содержанию воды в заполнителях. Проверка прочности бетона. Из подобранного состава бетонной смеси готовят бетонные образцы кубической формы размером 20×20×20 см, уплотняя при этом смесь вибрированием или штыкованием. До момента испытания образцы должны выдерживаться в нормальных условиях. В результате произведенных расчетов получен следующий ориентировочный номинальный состав бетона: цемента — 235 кг\ воды — 190 л; песка — 614 кг; щебня — 1370 кг. Водоцементное отношение 0,81. Принимая этот состав бетона за исходный, готовим 10 л бетонной смеси. Количество материалов на этот замес берем в 100 раз меньше рассчитанного: цемента 2,35 кг, воды 1,9 л, песка 6,14 кг, щебня 13,7 кг. Второй состав бетона дал требуемую осадку конуса 50 мм, а показатель удобоукладываемости ее составил 15 сек. Тогда номинальный состав бетона будет следующий: цемент — 259 кг\ вода — 209 л; песок — 614 кг; щебень — 1370 кг. Из бетона второго состава приготовляем шесть образцов размером 20X20X20 см и испытываем три образца через 7 дней и оставшиеся 3 — через 28. Если средний предел прочности при сжатии образцов в возрасте 28 дней окажется либо равным, либо превышающим не более чем на 15% заданную марку бетона (200), то этот состав бетона считается удовлетворяющим заданию. Если же средний предел прочности образцов будет меньше или превысит более чем на 15% заданную марку бетона, — следует соответственно увеличить или уменьшить на 10% расход цемента. Затем снова приготовить и проверить подвижность, удобоукладываемость и прочность бетона с новым расходом цемента. Приведенный выше состав бетона дает объем бетонной смеси несколько больший, чем 1000 л. В данном случае, разделив расходы сухих материалов на их удельные веса и сложив полученные таким образом абсолютные объемы цемента, воды, песка и щебня, получим абсолютный объем бетонной смеси, который составит 1100 л. Превышение в 100 л объясняется тем, что был увеличен на 20% объем цементного раствора для раздвижки зерен крупного заполнителя (коэффициент раздвижки зерен был принят равным 1,20) и на 10% -абсолютный объем цемента и воды для получения бетонной смеси заданной подвижности. В данном случае, чтобы расход материалов точно соответствовал 1000 л бетонной смеси, следует расчетное количество всех материалов уменьшить на 10%, так как 100 л составляет 10% от 1000 л. Тогда окончательный номинальный состав бетона будет равен: Обозначается этот состав бетона таким образом: при расходе на 1 м3 бетона 233 кг цемента и при водоцементном отношении — 0,81 отношение сухих материалов будет 1: 2,37: 5,30 (по весу). При выражении состава бетона по объему требуется вес материалов перевести в насыпной объем. По техническим соображениям для бетона в зависимости от условий службы конструкций установлены допустимые наименьшие расходы цемента. Если при подборе состава бетона расход цемента меньше, указанного ниже, его следует соответственно увеличить. Так, для надземных конструкций, не подвергающихся замерзанию в насыщенном водой состоянии, минимальный расход цемента установлен для неармированных конструкций 200 кг, а для армированных 225 кг на 1 м3 бетона. В конструкциях, подверженных замерзанию в насыщенном водой состоянии, расход цемента на 1 м3 бетона соответственно увеличивается на 25 кг. Для неармированных конструкций расход цемента составит 225 кг/м3, а для армированных — 250 кг/м3. Если же эти конструкции дополнительно испытывают напор воды, минимальный расход цемента установлен еще выше: для неармированных — 250 кг/м3, для армированных — 275 кг/м3. Читать далее: Общие сведения о железобетоне Асбестоцементные изделия Изделия на основе гипса Тяжелые бетоны специального назначения Искусственные каменные материалы и изделия на основе вяжущих веществ Битуминозные кровельные и гидроизоляционные материалы Асфальтовые и дегтевые растворы и бетоны Дегти и пеки Природные битумы Битуминозные материалы Ваш отзыв |

|

|

|

|

© 2007 "Строй-сервер.ру". - информационная система по ремонту и строительству. |

|