|

|

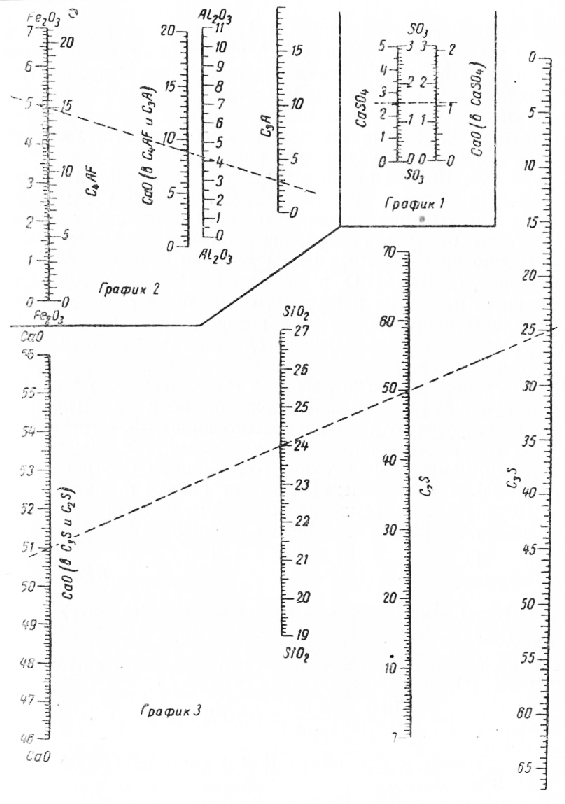

Главная → СтатьиСостав портландцементаПортландцемент представляет собой смесь извести, кремнезема, глинозема, окиси железа, небольшого количества окиси магния и некоторого количества серного ангидрида, который добавляется после обжига для замедления схватывания готового продукта (цемента). В таблицу не включены второстепенные составляющие или примеси, как-то: окись натрия, окись калия, двуокись титана, сера, часто попадающая в цемент из угля при обжиге, пятиокись фосфора и окись марганца. Окиси натрия и калия обычно называются «щелочами портландцемента», хотя по существу в нем могут присутствовать и другие щелочи. необходимое качество клинкера в цементном производстве. Там, где эти модули и способы расчета не применяются, в клинкере может оказаться избыток окиси кальция и, как следствие, цемент будет содержать несвязанную известь. Несвязанная или свободная известь, если она присутствует в избыточном количестве, вызывает неравномерность изменения объема цемента, т. е. избыточное расширение затвердевшего цементного теста. С другой стороны, неправильный расчет сырьевой смеси может обусловить и недостаток извести, что также нежелательно, поскольку такой цемент будет обладать низкой прочностью. Окись кальция, кремнезем, глинозем и окись железа — это главные окислы, содержащиеся в портландцементе. Они составляют в нем обычно 95—96% от общего содержания окислов. Окись магния, которая, по-видимому, не связывается во время обжига, обычно содержится в количестве 2—3%, причем содержание ее ограничивается стандартом в пределах 5%. Второстепенные окислы, как Na20, К20, ТЮ2, составляют обычно в сумме 1%, реже 2%. Когда цементные сырьевые материалы, содержащие соответствующее количество основных окислов, размалываются до заданной тонкости и нагреваются в п‘ечи до образования жидкой фазы, в них происходят химические реакции, главным образом в твердом состоянии, в результате которых получается продукт, называемый клинкером. Посредством тонкого помола этого клинкера получают портландцемент. Вопрос о конституции (составе) портландцементного клинкера, т. е. о соединениях, образующихся при частичном расплавлении, в течение многих лет оставался спорным. Совместными усилиями ряда исследователей, как Ле-Шателье, Тёрнебом, Ранкин и Райт, Бэйтс , Браунмиллер и Богг, Суэйзе, удалось достаточно точно установить состав соединений, образующихся в клинкере. Основными из них являются силикаты кальция: трехкальциевый силикат и двухкаль-циевый силикат. Было также установлено, что в клинкере содержится значительное количество трехкальциевого алюмината и еще одно соединение, близкое по составу к четырехкальциевому алюмоферриту и включающее в себя окись железа. Однако, поскольку эти соединения, очевидно, не оказывают значительного влияния на свойства цемента, для практических целей принимают, что в составе клинкера содержится C4AF. Дальнейшие исследования могут привести к изменениям в этой области. Кальциевые соединения кремнезема, глинозема и железа составляют почти все содержание портландцементного клинкера. Если, как это обычно и бывает, в сырье содержится окись магния, она, по-видимому, не связывается с другими окислами сырьевой смеси. Наоборот, она выкристаллизовывается из твердого раствора при медленном охлаждении и образует кристаллы, которые, как установлено, очень медленно реагируют с водой и таким образом вызывают вредное расширение бетона в поздние сроки твердения. Если же быстро охладить клинкер при соответствующей температуре, окись магния «застывает» в твердом растворе, и в этом случае может не наблюдаться вредного расширения бетона. Окиси натрия и калия, присутствующие в клинкере в качестве второстепенных составляющих, могут связываться с основными компонентами, но при микроскопическом исследовании их не всегда удается распознать в качестве отдельных фаз. В некоторых клинкерах были обнаружены сульфаты калия. Имеются также указания на существование соединения К20-23Са0- 12Si02. Что касается соединений натрия, то о них пока ничего определенного сказать нельзя. Окислы натрия и калия_— это те вещества портландцемента, которые в растворимой форме взаимодействуют со свободным активным кремнеземом некоторых заполнителей и вызывают избыточное расширение и разрушение бетона. Поэтому содержание этих двух окислов в низкощелочном цементе ограничено пределом в 0,6% (в расчете на Na20) к весу цемента. В производственной практике указанные выше соединения портландцементного клинкера образуются в зоне обжига враща-. ющейся печи, начиная от температуры примерно 1260 °С, при которой появляется «расплав» или жидкая фаза. Реакции, в результате которых образуются различные соединения, вероятно, заканчиваются в печи при температуре 1425—1480 °С. В этой точке приблизительно 20—30% всего обжигаемого материала превращается в жидкую фазу, состоящую в основном из алюминатных и ферритных соединений. Наличие жидкой фазы значительно облегчает прохождение реакций с остальным нерасплавившимся материалом. Вот почему при расчете минералогического состава портландцемента по методу Богга необходимо сначала подсчитать, какое количество окиси кальция связывается с глиноземом и окисью железа, образуя трехкальциевый алюминат и четырех-кальциевый алюмоферрит. Следующим по порядку соединением, образующимся в «горячей зоне» печи, является двухкальциевый силикат. При дальнейшем нагревании в присутствии избыточной окиси кальция образовавшийся двухкальциевый силикат присоединяет к себе дополнительную молекулу извести и образует трехкальциевый силикат. Этот процесс превращения двухкальциевого силиката в трехкальциевый продолжается до тех пор, пока имеется избыточная окись кальция. Однако на практике нельзя превратить весь двухкальциевый силикат в трехкальциевый без того, чтобы в клинкере не оставалось избыточной свободной извести. Объясняется это тем, что для полного насыщения двухкальциевого силиката до трехкальциевого пришлось бы держать на очень высоком уровне содержание окиси кальция в сырьевой смеси. Как уже указывалось выше, фирма Лоун Стар применяла до 1929 г. в целях получения цемента с повышенным содержанием трехкальциевого силиката и без избытка свободной извести двукратный обжиг, заключавшийся в том, что нормальный клинкер измалывался и вторично обжигался с добавочным количеством известняка. После 1929 г. фирма применяла в этих же целях повторный обжиг клинкера без добавки известняка. Однако расходы на двукратный обжиг оказались слишком высокими, даже при производстве быстротвердеющего цемента, и с 1937 г. этот способ производства больше не применялся. Способ охлаждения клинкера влияет на свойства образующихся соединений. Например, двухкальциевый силикат при нормальном охлаждении кристаллизуется в так называемой (З-форме, а при очень медленном охлаждении переходит в Т-форму; последняя неустойчива, распадается в порошок и не представляет ценности как вяжущий материал, так как медленно гидратируется и не участвует в нарастании прочности цемента. Если принять, что в четверной системе СаО—Si02—А1203— Fe203 существует равновесие фаз, то можно рассчитать количественное содержание каждого соединения, образующегося в портландцементном клинкере, на основе данных химического анализа. Например, каждый процент Fe203 связывается с 0,64% А1203 и 1,4% СаО, образуя 3,04 C4AF. Отношения А1203 к Fe203 (0,64) и 4СаО к Fe203 (1,4) установлены по молекулярным весам этих окислов в конечном соединении — C4AF. В портландцементном клинкере обычного состава не весь глинозем расходуется на образование четырехкальциевого алюмо-феррита, так как для этого не хватает окиси железа. В исключительных случаях, как, например, при производстве некоторых медленно схватывающихся тампонажных цементов, возможно наличие избытка окиси железа, достаточного (согласно методу расчета, предложенному Боггом), не только на перевод всего глинозема в четырехкальциевый алюмоферрит, но и на образование двухкаль-циевого феррита — C2F. Однако Суэйзе утверждает, что в действительности C2F не образуется, а вместо этого появляется железосодержащая фаза с отношением A/F ниже, чем у C4AF. У цементов, приближающихся по составу к одному из пяти стандартных типов портландцемента, после образования железосодержащего соединения — четырехкальциевого алюмоферрита еще остается некоторое количество глинозема, которое соединяется с окисью кальция (3 молекулы СаО на 1 молекулу А1203), образуя трех-кальциевый алюминат. В этой реакции 1 % (по весу) А1203 связывается с 1,65% СаО и в результате образуется 2,65% ЗСаО-А120з. Окись кальция, израсходованную на образование C4AF и С3А, нужно, очевидно, вычесть из общего количества СаО в клинкере, чтобы установить количество, оставшееся на соединение с кремнеземом для образования двух- и трехкальциевого силикатов. Затем, поскольку в практике заводского обжига вся окись кальция из сырьевой смеси никогда не связывается и остается еще некоторое количество свободной извести, его также надо вычесть из общего содержания СаО, чтобы получить фактическое количество ее, способное образовать C2S и C3S. После этого пересчитывают общее количество кремнезема на 2Ca0’Si02. Каждый процент кремнезема связывается с 1,87% окиси кальция, так что образуется 2,87% двухкальциевого силиката. Связавшееся таким образом количество СаО вычитают из общего количества ее, которое оставалось для образования силикатов кальция. Получившийся остаток СаО идет на образование трехкальциевого силиката. Каждый процент этого остатка СаО связывается с 3,07% двухкальциевого силиката, образуя 4,07% 3Ca0-Si02. Количество C2S, перешедшего в C3S, вычитается из общего расчетного количества C2S, а остаток представляет собой фактическое содержание C2S в клинкере. В тех случаях, когда этот расчет производится на основе результатов химического анализа не клинкера, а готового продукта, следует иметь в виду, что в нем содержится некоторое количество S03 или гипса, который обычно добавляется при размоле клинкера для регулирования сроков схватывания. Без этого замедлителя бетон схватывался бы слишком быстро, что ухудшило бы его удобоукладываемость и понизило бы его прочность, особенно в первые сроки твердения. Некоторая часть окиси кальция, обнаруживаемая в цементе при химическом анализе, попала в него в виде гипса CaSCV2H20 и, таким образом, не могла участвовать в образовании соединений при обжиге. Поэтому ее также нужно вычесть из общего количества извести. Процент извести, присутствующей в виде CaS04, можно рассчитать по известному содержанию S03 на основе следующего молекулярного отношения: для образования CaS04 1% S03 соединяется с 0,70% СаО. Примерный расчет минералогического состава приводится в приложении к настоящей главе. Этот расчет значительно упрощается, если применить номограмму, подобную изображенной на рис. 1. Можно пользоваться для этой цели и специальной счетной линейкой. Значение расчета главных соединений цемента заключается в том, что существует прямая связь между их содержанием и различными свойствами цемента и бетона. Трехкальциевый силикат является основным носителем прочности, причем это особенно проявляется в ранние сроки созревания бетона вплоть до 28 суток. В более поздние сроки — до 1 года и позднее—все более важную роль в твердении бетона играет двухкальциевый силикат. Трехкальциевый алюминат также участвует в нарастании прочности цемента и бетона, особенно в течение первых суток твердения, что иногда с успехом используется при выпуске быстротвердеющего портландцемента. Однако роль трехкальциевого алюмината при производстве быстротвердеющего цемента иногда переоценивается, поскольку высокую раннюю прочность можно получить и другими способами при нормальном содержании С3А. Полученная этим путем высокая начальная прочность сопровождается относительно медленным ростом прочности от 1 к 3 суткам твердения, что характерно также для быстротвердеющих цементов с повышенным содержанием C3S и S03. Что касается C4AF, то он лишь в малой степени или вовсе не участвует в нарастании прочности цемента. При схватывании и твердении портландцемента в течение примерно шести месяцев выделяется значительное количество тепла. Это обстоятельство имеет большое значение для массивных бетонных сооружений, поскольку создающаяся разность температур внутри массива и снаружи его может вызвать чрезмерные объемные деформации при охлаждении и, как следствие, образование трещин. Главным фактором, определяющим степень тепловыделения, считается состав цемента, хотя известную роль здесь играет также его удельная поверхность, т. е. тонкость помола. Установлено, что самую большую роль в тепловыделении играет СзА. К 3 суткам твердения С3А, по данным многих исследователей, выделяет на каждый процент своего количества от 1,8 до 2,4 калорий на грамм цемента. Вторым по степени тепловыделения идет трехкальциевый силикат, который дает к 3 суткам твердения на каждый грамм своего содержания 1 калорию на грамм цемента. Двухкальциевый силикат и четырехкальциевый алюмоферрит выделяют почти одинаковое, количество тепла — от 0,25 до 0,40 кал/г на каждый процент своего содержания к 3 суткам твердения. Поскольку С3А ухудшает сульфатостойкость бетона и. лишь в малой степени участвует в росте прочности, содержание его в умеренном или низкотермичном цементе стараются снизить до минимума. В низкотермичном цементе ограничивают также содержание трехкальциевого силиката, хотя это и приводит к заметному ухудшению прочности.

Рис. 1. Номогсамма для расчета минералогического состава портландцемента

Сроки схватывания цемента и бетона также зависят от минералогического состава. Кристаллический С3А без замедлителя вызывает схватывание цементного теста в течение нескольких минут. Такое быстрое схватывание, обычно называемое «ложным», можно предотвратить путем добавки определенного количества шпса, CaS04’2H20, в качестве замедлителя. Кроме того, оно вообще может не наступить, если цемент изготовлен из быстроохлажденного клинкера, в котором трехкальциевый алюминат успевает выкристаллизоваться лишь частично или вовсе не кристаллизуется. В этих условиях, когда действие трехкальциевого алюмината соответствующим образом заторможено, сроки схватывания цемента зависят уже от трехкальциевого силиката. Этот минерал, очевидно, оказывает некоторое замедляющее действие: как было установлено, цементы с высоким содержанием C3S и С3А обладают несколько удлиненными сроками начала и конца схватывания. Двухкальциевый силикат, который медленно гидратируется, не оказывает заметного влияния на сроки схватывания цемента. Сведения о стекловидной фазе нужны для того, чтобы правильно рассчитать минералогический состав клинкера, как указывают Ли и Паркер в своей работе «Четверная система СаО—SiC>2—А120з—Fe203 применительно к технологии цемента». По их мнению, при расчете состава клинкера можно исходить из следующих предположений: Эти три предположения представляют собой крайние условия кристаллизации. На практике же в заводском клинкере присутствуют в сочетании и соединения, образовавшиеся при полной равновесной кристаллизации, и самостоятельно кристаллизовавшаяся жидкость, и жидкая фаза, полностью превратившаяся в стекло. Последнее весьма трудно осуществить в производственных условиях. Поэтому пределы колебаний обычного минералогического состава зависят в основном от указанных выше условий, а также от химического состава сырьевой смеси, особенно глиноземного модуля. Величина последнего оказывает существенное влияние на конечный минералогический состав клинкера и при известных условиях может значительно изменить его по сравнению с расчетным (по Боггу). Суэйзе в своей работе «Отчет об изучении тройных и четверных систем цементных соединений» нашел, что ряд тройных железосодержащих соединений в цементе простирается за пределы C4AF вплоть до соединения C6A2F. Раньше считали, что имеются лишь три соединения, содержащих А120з и Fe203, а именно: G3A, C4AF и C2F. Приводимый Суэйзе ряд соединений имеет общую формулу CeA^Fj, причем величина х колеблется от 0 до 2, величина у — от 1 до 3, а сумма х + у равна 3. В условиях полной кристаллизации, принимаемой в расчетах по методу Богга, и при отношении А1г0з/Ре20з=1,6 и выше железосодержащей фазой является СбА2Р. При глиноземном модуле, равном 0,85, или при меньшей величине и в отсутствии свободной СаО образуется соединение с общей формулой CsktFy, причем СзА полностью отсутствует. Суэйзе считает, что расчет минералогического состава при величине глиноземного модуля от 0,84 до 1,6 пока невозможен. Очевидно, что открытие этого ряда железосодержащих соединений, если оно подтвердится, должно изменить результаты расчета, полученные по методу Богга. Работа Ли и Паркера, если подходить к ней с точки зрения повседневной практики обжига и последующего размола клинкера в промышленных мельницах, подтверждает полезность предложенного Боггом метода расчета минералогического состава, основанного на данных химического анализа и дающего возможность контролировать состав сырьевой смеси. Этот метод очень удобен для химика в его повседневной работе. Читать далее: Обработка шлака и легких заполнителей Однородность заполнителей для бетона Установка для обработки породы Разработка месторождений заполнителей Испытание отобранных проб заполнителей Отбор проб Разведка заполнителей Поисковые работы Легкие заполнители Реакция между щелочами и заполнителями в бетоне Ваш отзыв |

|

|

|

|

© 2007 "Строй-сервер.ру". - информационная система по ремонту и строительству. |

|