|

|

Главная → СтатьиПроизводственная проверка обезвреживания тальковой посыпки растворителем и механизация этого процессаМетод «локализации» тальковой посыпки на рубероиде впервые был применен на производстве в 1938 г., на строительстве двух заводов в г. Москве. С 1939 г. контора кровельных работ Моспромстроя на всех своих объектах стала тальковую посыпку на рубероиде обезвреживать растворителями.

Рис. 1. Обезвреживание тальковой посыпки на рубероиде зеленым маслом вручную, протиркой полотнища.

Инструкция Наркомсгроя по устройству рулонных кровель из рубероида и пергамина, изданная в 1940 г., Технические условия на производство и приемку общестроительных и специальных работ, вып. 2-й часть 1, изданные в том же году, и, наконец, Технические условия Минтяжстроя, изданные в 1948 г., указывают единственный и обязательный к применению способ обезвреживания тальковой посыпки на рубероиде — способ обезвреживания посыпки растворителями, т. е. способ «локализации» посыпки. – Первоначально смачивание поверхности рубероида растворителем производилось вручную — поверхность протиралась отжатой тряпкой, смоченной в растворителе, пока поверхность не становилась черной. Но уже в 1938 г. стали применять механическое нанесение растворителя на поверхность рубероида путем распыления зеленого масла пневматическим пистолетом с бачком. В условиях производства было установлено, что в летнее время обезвреживание тальковой посыпки следует производить не раньше, чем за 1,5 часа до наклейки рубероида. Более заблаговременное обезвреживание приводит к склеиванию обработанного полотнища в рулоне. В зимнее время локализацию посыпки следует производить в отапливаемом помещении, за сутки до наклейки рубероида.

Рис. 2. Обезвреживание тальковой посыпки на рубероиде зеленым маслом, с нанесением масла путем распыления.

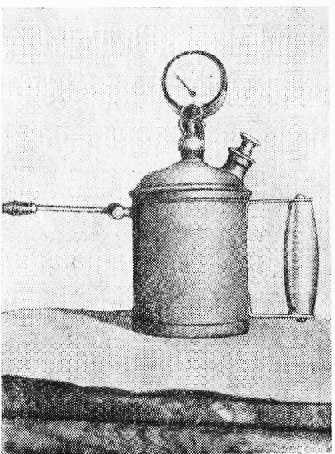

Рис. 3. Ручной распылитель Веселова.

Как при нанесении вручную, так и при пневматическом распылении растворителя достигалось хорошее качество локализации тальковой посыпки. Однако, вследствие малой вязкости зеленого масла, при распылении его получался мелкодисперсный туман, который относился в сторону при малейшем движении воздуха, что вызывало значительные потери растворителя и снижало производительность труда, особенно при работе-непосредственно на кровле. Для устранения этого недостатка была увеличена вязкость растворителя путем введения в зеленое масло битума марки V в количестве 20% от веса зеленого масла. Такой раствор был назван «утяжеленным растворителем» и дал хорошие результаты. Применение пневматического пистолета затруднительно при небольшом объеме работ, тесноте рабочего места или на стройплощадках, где электроэнергии недостаточно. Для работы в таких условиях инж. А. К. Горнштейн предложил прибор для распыления растворителя, действующий по принципу примуса. На рис. 3 показан такой ручной распылитель, сконструированный мл. научн. сотрудником П. Г. Веселовым. Полезная емкость бачка данного прибора — 700 г утяжеленного растворителя, что достаточно для локализации тальковой посыпки на одном рулоне рубероида. Бачок накачивается до давления 3 атм, которое обеспечивает работу прибора на всю емкость бачка. Работа с прибором ведется так же, как и с пневматическим пистолетом. Успех работы составляет 500 м2 в смену с учетом раскатывания и скатывания рулонов.

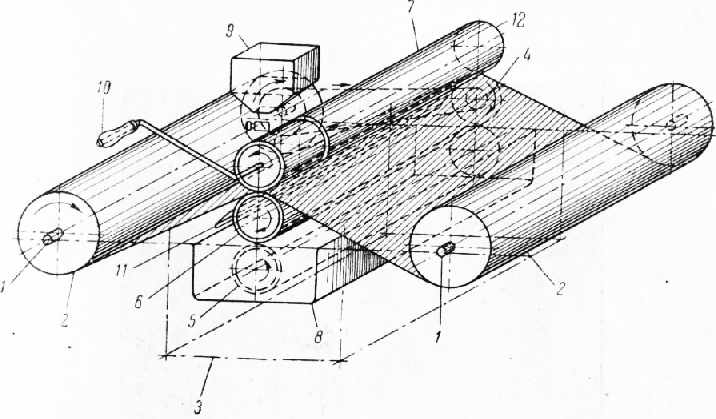

Рис. 4. Кинематическая схема станка СОТ-2 для обезвреживания тальковой посыпки на рубероиде:

1 — съемный вал для рулона рубероида, 2 – рулон рубероида, 3 – рама станка, 4 – цепь Галля и шестеренчатая передача, 5 — смачивающий барабан. 6 — протирающий барабан, 7—барабан для локализации кромки, 8 — ванна для растворителя, 9 — бачок для растворителя, 10 — приводная ручка, 11 — отжимающий нож, 12 — ведущая шестерня.

Для полной механизации обезвреживания тальковой посьгпки на рубероиде нами был предложен ручной станок СОТ-1. Этот станок производит раскатывание, сматывание и перематывание рулона рубероида, обезвреживает посыпку с одной стороны полотна полностью и с другой стороны — по ширине кромки, позволяет (благодаря своим небольшим размерам) производить работу на небольшой площади, что очень важно в условиях строительства. Опытный экземпляр станка был испытан в 1941 г. на скоростном строительстве одного из заводов в г. Харькове, где на этом станке было обработано около 40000 л2 рубероида. Сущность работы станка видна по кинематической схеме (рис. 4) модернизованной конструкции (СОТ-2) этого станка. Обезвреживание тальковой посыпки происходит следующим образом. В ванну станка и бачок наливается растворитель. Обрабатываемый рулон рубероида надевается на съемный вал (правый), который устанавливается на одном конце станка, в специальные цапфы. Конец полотна рулона пропускается между верхним и средним барабанами; это достигается вращением в обратную сторону приводной ручки; при этом барабаны захватывают полотно рубероида и протаскивают его вперед к другому съемному валу (левому), который имеет радиальную прорезь по всей длине вала и три захвата для закрепления обрабатываемого полотна.

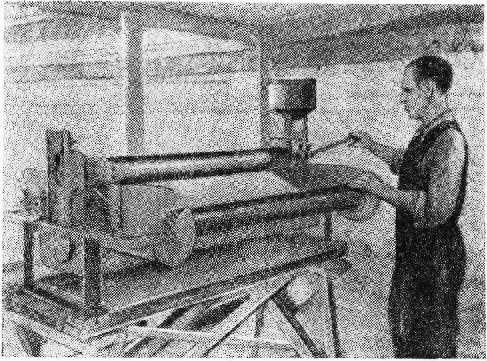

Рис. 5. Обезвреживание тальковой посыпки на рубероиде станком СОТ-2.

Второй съемный вал, на котором закрепляется конец полотна, приводится во вращение посредством цепи Галля, соединяющей его шестерню с шестерней среднего протирающего барабана; последнюю шестерню вращает ведущая шестерня верхнего барабана, имеющего на оси рукоятку. Растворитель из бачка через укрепленную в его днище трубку поступает на край войлочной обкладки верхнего барабана, который обезвреживает с лицевой стороны полотна рубероида кромку для нахлестки. Количество подаваемого на барабан растворителя регулируется пробочным краном. Для питания протирающего (среднего) барабана служит смачивающий барабан 5, который погружен в растворитель, налитый в ванну, и смачивает растворителем средний барабан, действуя как штемпельная подушка. При вращении приводной ручки барабан (верхний) для локализации кромки и протирающий барабан (средний) вращаются против движения полотна рубероида и со скоростью в 3 раза большей; таким образом, подвергающаяся локализации поверхность хорошо протирается войлоком, смоченным растворителем. По мере вращения приводной ручки рубероид постепенно сматывается о необработанного рулона и наматывается в новый рулон, у которого одна сторона обезврежена полностью, а на другой обезврежена кромка для нахлестки при склейке. Для регулирования количества растворителя, наносимого на поверхность рубероида средним барабаном, служит нож, который отжимает часть растворителя и этим позволяет достичь любой степени насыщения им войлочной обкладки протирающего барабана- На рис. 5 показана локализация тальковой посыпки на рубероиде станком СОТ-2. Габаритные размеры станка: ширина — 1590, длина — 1016 и высота 1550 мм. Общий вес станка — 192 кг; практическая производительность— 1100 м2 обработанного рубероида з смену. Станок СОТ-2 при испытаниях, проведенных на строительстве завода Ростсельмаш в 1948 г. (где станком было обезврежено свыше 43 тыс. м2 рубероида и перемотано 53 тыс. м2 пергамина), показал отличные качества. Читать далее: Приготовление холодных мастик на стройплощадке и их применение Приготовление и применение холодных грунтовок из битума и зеленого масла Обезвреживание тальковой посыпки на рубероиде (для работ с горячими мастиками) Оборудование для приготовления холодных мастик и механизации работ по устройству рулонного ковра электрокотелки КРМ-2 Влияние температуры среды и состава холодной мастики на ее свойства Влияние типа склеиваемых материалов и состава холодной мастики на теплостойкость склеивающего слоя Влияние вида и количества наполнителя на свойства холодных мастик Влияние содержания зеленого масла в склеивающем слое на физические свойства этого слоя Влияние зеленого масла, входящего в состав холодной мастики, на механическую прочность склеиваемых рулонных материалов Физико-химические процессы, обусловливающие склеивание рулонных материалов холодной мастикой на зеленом масле Ваш отзыв |

|

|

|

|

© 2007 "Строй-сервер.ру". - информационная система по ремонту и строительству. |

|