|

|

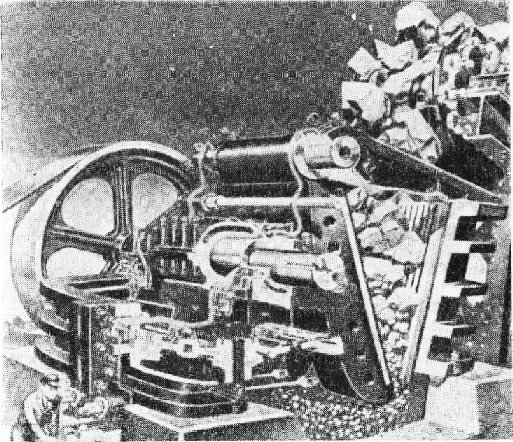

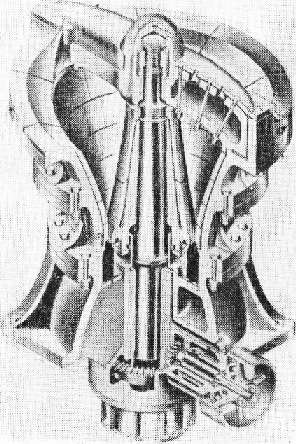

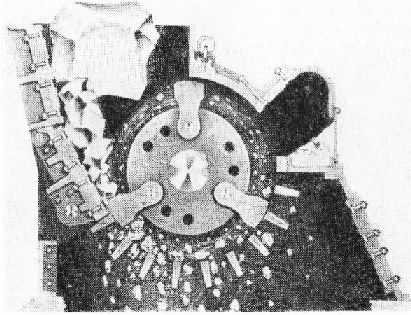

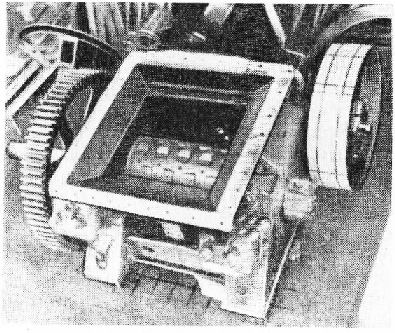

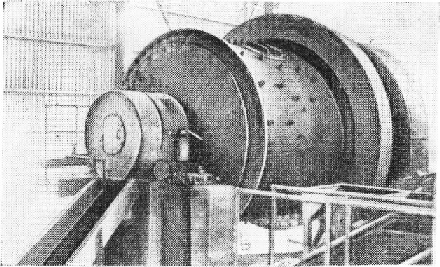

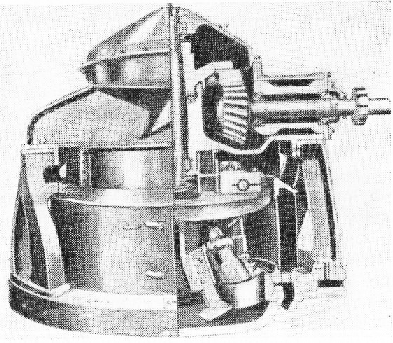

Главная → СтатьиПодготовка сырьевых материалов для производства портландцементаВскрышные работы В различных карьерах толщина земляного наноса, который должен быть удален, чтобы можно было организовать добычу сырья открытым способом, неодинакова. Для производства вскрышных работ в настоящее время применяется высокопроизводительное механическое оборудование, заменившее собою прежние колесные скреперы на конной тяге. В зависимости от природы и величины земляного слоя могут быть .применены те или другие механизмы. Для работ на поверхности или на глубину меньше метра можно применять бульдозеры, в то время как для работ на большую глубину требуются мощные механические лопаты с погрузкой удаленной земли в грузовики или гусеничные самосвалы и тяжелые самоходные экскаваторы. В тех карьерах, где разработка ведется не взрывным способом, для вывозки породы может быть применена воздушноканатная дорога. Обычно вскрыша не используется и идет в отвал. Впрочем, некоторым фирмам удается найти сбыт для этой породы, что снижает стоимость сырья в производстве цемента. Буровые и взрывные работы После удаления вскрыши необходимо пробурить шурфы для производства взрывных работ. В эти шурфы закладывают заряды взрывчатки. Задача заключается в том, чтобы наилучшим образом расположить шурфы и добиться оптимальных результатов при взрыве. В зависимости от характера карьера и его расположения выбирается метод бурения шурфов. Бурение может производиться одно-, двух- и многорядным методом с одновременным палением, буферным методом, уступами. Выбор инструментов для бурения зависит от таких факторов, как твердость материала, слоистость его, давление слоев и др. Паление шпуров является по существу первой операцией по измельчению материалов. Взрывные работы дают возможность отколоть большие куски породы и тем самым облегчают их дальнейшую обработку. В большинстве карьеров взрывные работы проводятся в две стадии: сначала закладываются и взрываются шпуры в самом карьере; если же отколовшиеся куски породы или земли слишком велики для обработки, их вторично взрывают с помощью шпуров. Объем первичных и вторичных буровзрывных работ устанавливается с таким расчетом, чтобы обеспечить непрерывное снабжение дробильных установок материалом. Это требует тщательного изучения всех стадий технологического процесса подготовки сырьевых материалов. Добыча Те материалы, которые не требуют взрывов и поддаются простой экскавации, как, например, глина, песок, глинистый сланец, гравий, обычно имеют более или менее одинаковые размеры. Их добывают механическими лопатами различных типов. Такие материалы, как мергель и известняк-ракушечник, а также песок и гравий добывают экскаваторами. Последние бывают четырех видов: гидравлические, черпаковые, саморазгружающиеся и многоковшовые. Все они являются плавучими и могут в случае необходимости применяться для подводных разработок. Гидравлический экскаватор имеет такую конструкцию, что может не только добывать материал, но и транспортировать его. Черпаковые экскаваторы применяют в тех случаях, когда остальные конструкции оказываются непригодными. Саморазгружающиеся экскаваторы особенно полезны, когда по условиям работы нельзя отбрасывать добытый материал в сторону. Транспорт Перевозка добытых сырьевых материалов к месту обработки обычно организуется таким образом, чтобы их по пути не приходилось перегружать. Способ перевозки диктуется соображениями экономической целесообразности. В таких районах, как, например, долина Лихай, где сырье представляет собой просто смесь известняков с высоким и низким содержанием извести, лучше всего пользоваться грузовиками или тракторными прицепами. Безрельсовый транспорт, отличающийся высокой подвижностью, применяют обычно в тех случаях, когда перевозки совершаются по трудно проходимой местности и на близкие расстояния. Железнодорожные перевозки применяются там, где почва достаточно укреплена для укладки рельсов. Этим способом можно перевозить большие количества материалов при сравнительно небольших расходах. Таковы главные способы вывозки сырья из карьера, применяемые в настоящее время. Однако существуют и другие способы, как, например, ленточные или пластинчатые транспортеры, вездеходы, баржи, воздушноканатная дорога, подъемные устройства и др. Некоторые материалы содержат много влаги, что иногда значительно затрудняет их обработку. Например, сухая сортировка и измельчение глины, илистых и других материалов, содержащих большие количества воды, невозможны. В таких случаях лучше применять мокрый способ подготовки сырья, тем более, что многие примеси переходят в суспензию. Для отделения основных сырьевых материалов от различных примесей и загрязнений служат виброгрохоты, вращающиеся скрубберы, болтушки, промывочные машины. Рациональное использование сырьевых карьеров цементного производства означает добычу необходимых материалов по строгому плану, рассчитанному на длительный период времени и основанному на правильном расчете. Эксплуатация месторождения должна вестись таким образом, чтобы равномерно использовать как высокосортные, так и низкосортные породы, не допускать большого количества отходов и быстрой выработки карьера. Началу вскрыши карьера должно предшествовать широкое разведочное бурение. Буровые и взрывные работы должны производиться в соответствии с указаниями химика. Способы перевозки материалов следует выбирать в зависимости от имеющихся транспортных средств, расстояния перевозок, рельефа месторождения и др. Глубина карьера будет определяться такими факторами, как наличие грунтовых вод, расположение пластов, возможность подъема добытых материалов с большой глубины. Сырьевые материалы можно хранить на открытом воздухе, если они по своей природе не подвержены разрушению или порче. К этой категории принадлежит большинство сырьевых материалов цементного производства: известняк, песок, глиюстый сланец и др. Однако на современных заводах обычно строятся складские помещения для сырья, примыкающие к основным заводским цехам. Это позволяет быстро и легко перевозить сырье с помощью механических приспособлений. Правильное расположение транспортных и погрузочных устройств не только сокращает расходы на рабочую силу, но и дает возможность устранить излишние перегрузки и перевозки. Многие современные цементные заводы построены по такой схеме, при которой один подвижной мостовой кран подает не только известняк и глину (или сланец), но также уголь, гипс и даже клинкер. Приготовление сырьевой смеси Практически на каждом заводе применяется сырье, отличное по своему характеру и свойствам от сырья других заводов. Кроме того, в зависимости от способа производства каждый завод применяет те или иные методы контроля состава сырьевой смеси. Как правило, для производства портландцемента ого клинкера требуется два или больше вида сырья. В некоторых случаях для получения сырьевой смеси требуемого состава достаточно приблизительного дозирования известняка с высоким и низким содержанием извести в самом карьере. Поскольку состав исходных материалов близок к требуемому для сырьевой смеси, вторичное дозирование будет минимальным. При составлении двухкомпонентной сырьевой смеси расчеты весьма просты. Но когда мы имеем дело с тремя или четырьмя компонентами, из которых требуется составить правильную сырьевую смесь, проблема расчета ее состава становится более сложной. Между тем в последние годы, в связи с производством многих видов цементов, все чаще приходится составлять сырьевую смесь из трех- и четырех компонентов. В задачу нашей книги не входит изложение математической стороны расчета трех- и четырехкомпонентных смесей. Решению сложной задачи дозирования и расчета сырьевых смесей посвящено много работ различных авторов. На заводах сухого способа производства применяются различные схемы приготовления сырьевой смеси, как, например, метод беспрерывной подачи или метод двухстадийного смешивания. По первому методу сырьевые материалы подаются раздельными потоками к одному пункту, где они соединяются в общий поток. После измельчения до заданной крупности материал поступает в печь для обжига. По этой схеме дополнительное перемешивание осуществляется в силосах с последующей одновременной разгрузкой их. Это вторичное перемешивание позволяет свести до минимума колебания в составе сырьевой смеси, подаваемой в печь. По двухетадийной -схеме материалы подаются так же, как и в первом случае, но разгрузка силосов происходит попеременно с учетом химического состава сырья. Полученная смесь поступает во вторую группу силосов, где еще раз перемешивается. Эта схема применяется обычно на заводах мокрого способа производства. Однако и некоторые заводы сухого способа прибегают к ней в определенных условиях. Редкий способ сухого смешивания сырьевых материалов был применен на одном заводе цементной фирмы Пен-Дикси. На этом заводе сырье подается насосом в смесительный силос, дно которого выложено пористыми керамическими плитками и разделено на четыре сектора. В один из секторов накачивается через пористые плитки воздух, в результате чего материал в этом секторе аэрируется на всю высоту. Уменьшение плотности и увеличение текучести материала вызывает образование восходящего потока: более легкий материал поднимается вверх, а на его место поступает более тяжелый материал из других секторов. Затем процесс аэрирования постепенно повторяется в трех других секторах, в результате чего происходит эффективное перемешивание материала, который приобретает текучесть жидкости. Мокрый способ производства старше сухого и применялся в Европе еще до того, как в США стали выпускать портландцемент. При мокром способе основным и важнейшим фактором, определяющим выбор схемы приготовления смеси, является характер сырьевых материалов. При составлении четырехкомпонентной сырьевой смеси можно дозировать известняк, глину (или сланец), железо и песок по весу с помощью отдельных бункеров, а затем измельчать их с водой до заданной крупности. Глина, которая обладает свойством распускаться в воде, размучивается в болтушке и добавляется в соответствующем количестве к остальным компонентам перед подачей смеси в сырьевую мельницу для первичного или вторичного помола. Измельченная смесь перекачивается в шламбассейны, где она может храниться для дальнейшего перемешивания по двухста-дийной схеме. В этих же бассейнах при необходимости производится корректирование шлама, после чего он подается в печь. Шлам, состоящий из известняка и сланца, содержит от 32 до 40% воды, а шлам из известняка и глины — до 55%. Перемешивание материалов в этом состоянии происходит гораздо легче и лучше, чем в сухом виде. Обычно при этом устанавливается подряд несколько смесительных шламбассейнов, чтобы обеспечить максимальную однородность сырьевой смеси. Для заводского химика важно перед составлением сырьевой смеси знать химический состав материалов. Это позволит ему так рассчитать состав смеси, чтобы обеспечить минимальное перемешивание и корректирование. Операция смешивания требует больших емкостей, и часто смесительные силосы, будучи не в состоянии обеспечить необходимую степень однородности смеси, фактически превращаются в простые хранилища для шлама. На практике смешивание сырьевых материалов должно быть непрерывно происходящим процессом, а химик должен полностью контролировать изготовление сырьевой смеси, чтобы свести до минимума колебания в ее составе. Само собой понятно, что при расчете сырьевой смеси следует исходить из получения клинкера заданного минералогического состава. Но фактический контроль производства осуществляется на основе данных химического анализа смеси и ее компонентов. Для этой цели применяется контроль сырьевой смеси по методу ускоренного определения извести или по так называемому «кислотно-щелочному» методу (т. е. по титру). В руках опытного химика, знающего слабые стороны обоих методов, они могут дать вполне удовлетворительные для повседневного контроля результаты. Однако эти методы пригодны в основном лишь для контроля двух-компонентных смесей, причем оба компонента должны иметь состав, характерный для известняка и глины, добываемых в данном карьере. Ускоренный метод позволяет довольно точно установить фактическое содержание извести или карбоната в смеси. Однако он требует сравнительно много времени и потому обычно применяется лишь для периодической проверки менее точного метода контроля по титру. Этим путем устанавливается необходимый поправочный коэффициент к кислотно-щелочному методу. Метод ускоренного определения особенно ценен при изменении состава сырьевой смеси, когда нужно разработать новый поправочный коэффициент к титру. Меньшая точность контроля по титру объясняется тем, что титрованный раствор кислоты, применяемый для анализа, вступает в реакцию не только с СаС03, но и с MgC03, растворимыми сульфидами и другими веществами, содержащимися в материале. Кроме того, известь, присутствующая не в виде карбоната, а например, в форме некоторых силикатов, может оказаться .не затронутой кислотой или будет затронута лишь частично. Простые ацидиметричеокие методы, применяемые на предприятиях, обрабатывающих чистые материалы, не могут быть использованы для анализа видоизмененных известняков, содержащих различные примеси. Например, при определении извести ацидиметричееким методом наличие 2% ее в форме однокальциевого силиката—вол-ластонита, CaSi03, привело бы к завышенному содержанию СаО в сырьеЬой смеси. Легко понять, что полученные при этих условиях результаты будут иметь ценность только в том случае, если образец состоит лишь из СаС03 с примесями инертных и не растворимых в кислоте материалов. Тем не менее этот метод может успешно применяться для ускоренного контроля состава сырьевой смеси. Определение содержания СаО или СаСОз по этому способу позволяет установить соотношение остальных окислов, необходимое для получения конечного продукта заданного состава. Количество СаО в клинкере может точно соответствовать тому, которое было задано химиком, и однако при обжиге не будет получено требуемое количество C3S и C2S. Поэтому влияние переменного состава других окислов в различных компонентах сырьевой смеси должно быть определено до того, как будет установлен предел насыщения ее известью или карбонатом. Это значит, что в случае ожидаемого или намечаемого серьезного изменения состава сырьевой смеси необходимо определить содержание по крайней мере четырех основных окислов — Si02, А1203, Fe203 и СаО. При изменении состава сырьевой смеси следует рассчитать заново содержание C3S или C2S, что даст возможность с помощью уравнений, предложенных Далем, определить изменившееся содержание извести (СаО) или карбоната (СаС03). Эти данные позволяют установить величину предела насыщения или правой части каждого из приведенных выше уравнений, которая может быть выражена в значениях C3S и C2S, т. е. в значениях А или В уравнения. Однако прежде чем рассчитать одну из этих величин, необходимо определить так называемые поправки. В приложении к настоящей главе дается характеристика и способ применения трех основных поправок. Для контроля содержания C3S или C2S применяется так называемая «клинкерная поправка», т. е. разница в химическом составе прокаленной сырьевой смеси и фактически полученного клинкера. Эта поправка пере-считывается на C3S или C2S, без чего нельзя соответствующим образом откорректировать величину предела насыщения известью. Клинкерная поправка должна определяться систематически, например, один раз в сутки, на основе данных химического анализа прокаленной сырьевой смеси и клинкера. Частота таких проверочных определений зависит от изменения состава и количества золы угля (на заводах, применяющих уголыное топливо). В тех случаях, когда печи работают на мазуте или на газе, изменение химического состава может быть вызвано неравномерной тягой в процессе обжига, в результате чего уносятся отдельные компоненты сырьевой смеси. Полученные таким образом величины предела насыщения должны периодически проверяться по содержанию СаО в прокаленной сырьевой смеси, которое в свою очередь определяет количество C3S или C2S. Эта проверка производится так часто, как того требует применяемое сырье. Через определенные промежутки времени химик получает результаты определения содержания СаСОз в данном образце сырьевой смеси по кислотно-щелочному методу. Эти данные должны соответствовать содержанию СаО в образце прокаленной сырьевой смеси. На основе этих и предыдущих данных рассчитывается минералогический состав клинкера. Проверять соотношение между содержанием СаО в сырьевой смеси, подаваемой в печь, и C3S или C2S в соответствующем клинкере можно один или два раза в сутки. Но определение содержания СаСОз в пробах сырья и СаО в прокаленной сырьевой смеси должно производиться чаще: от четырех до восьми раз в сутки. Существует правило, что для получения хорошего цемента нужно заставить печь «поработать как следует». Легко обжигаемые смеси дают крупнозернистый клинкер при некоторой экономии топлива. Но такой клинкер хуже измалывается, что приводит к снижению производительности мельниц, повышению температуры помола и ухудшению свойств цемента вследствие неоднородности его зернового состава. Величина ИО при расчете сырьевой смеси для производства портландцемента типа II должна составлять от 2,50 до 3,00. Для цемента типа I предел колебаний величины И О может быть больше — от 2,00 до 3,00 (и даже выше), если остальные факторы благоприятны для получения клинкера высокого качества. Измельчение Измельчением можно назвать уменьшение размеров сырьевых материалов от максимальных, характеризующих добытую в карьере породу, до минимальных, необходимых для подаваемой в печь сырьевой смеси. Этот процесс измельчения осуществляется в две стадии: сначала производится дробление сырья, которое обычно делится на первичное и вторичное, а затем — помол, который также бывает двухстадийным. В некоторых случаях, в зависимости от подготовки сырьевых материалов в карьере и характера применяемого оборудования, первичное и вторичное дробление или обе стадии помола могут быть совмещены в одной операции. Дроблению подвергается вынутая экскаватором порода noctf& первичных и вторичных взрывов. Размер кусков породы зависит от характера вторичных взрывных работ и в свою очередь определяет объем ковша экскаватора. Тип первичной дробилки зависит в известной степени от размеров кусков, подаваемых экскаватором, но :в еще большей мере от таких факторов, как характер и твердость материала, содержание влаги и количество менее крупных кусков, заданная степень измельчения, необходимая для вторичной дробилки, желательная производительность агрегата, а также экономические соображения и наличие производственных площадей. Существуют четыре основных типа дробилок, применяемых и цементной промышленности: щековые, конусные, молотковые и валковые (с одним или двумя валками). Эти дробилки показаны на рис. 1—3. Каждая из них имеет свои достоинства и недостатки. Например, щековая дробилка требует мало расходов на установку и потребляет сравнительно мало энергии, но перерабатывает меньше материала, чем другие дробилки с выходной щелью такого же размера. Конусная дробилка перерабатывает больше материала, но установка ее обходится Дороже; кроме того, она имеет большие габариты и потребляет больше энергии. Молотковая дробилка дает большую степень измельчения, чем дробилки других конструкций, и позволяет таким образом ограничиться одностадийным дроблением. Но она обычно применяется лишь для предварительного дробления мягких материалов небольших размеров. Одновалковые дробилки требуют меньше места и потребляют меньше энергии, чем щековые дробилки такой же мощности, но их не рекомендуется применять для измельчения твердых, абразивных материалов.

Рис. 1. Щековая дробилка

Все эти дробилки, как уже указывалось выше, применяются и для вторичного дробления, обычно с некоторыми конструктивными изменениями, поскольку на этой стадии требуется получить более тонко измельченный и более однородный материал. Наряду с этим применяются и специальные вторичные дробилки, например дисковые. Выбор того или другого типа агрегата для вторичного дробления также зависит от заданной степени измельчения, количества перерабатываемого материала, стоимости установки и эксплуатации и других факторов. Иногда выбор вторичной дробилки определяется типом и размерами мельницы для предварительного (или первичного) помола, которая получает материал из дробилки. Из двух основных стадий подготовки цементных сырьевых материалов, начиная от породы в карьере и кончая сырьевой смесью, подаваемой в печь, наиболее важной является, конечно, помол. Дробление представляет собой лишь предварительную, подготовительную операцию, в то время как помол дает возможность довести материал до такой величины частиц и такого зернового состава, которые необходимы для обеспечения полного обжига и связывания сырьевой смеси, т. е. для превращения ее в клинкер. Вот почему помолу уделяется столь большое внимание в процессе производства цемента. В противоположность этому при производстве заполнителей для бетона требуется лишь дробление материала, обеспечивающее равномерное содержание частиц определенного размера с минимальным количеством мелких фракций, проходящих через сито 100 меш. Как уже указывалось, помол также бывает двухстадийным. Первая стадия — это первичный или предварительный помол, вторая стадия — вторичный или окончательный помол. Существуют различные типы мельниц предварительного помола, которые служат для измельчения материала, поступающего из вторичной дробилки, до размеров, соответствующих условиям работы агрегатов для окончательного помола — камерных шаровых или конусных мельниц. На некоторых заводах предпочтение отдается многокамерным мельницам, которые позволяют совместить в одном агрегате обе стадии помола. Кроме того, существуют специальные мельницы, работающие в замкнутом цикле с сепараторами, которые также производят обе операции по подготовке сырьевой смеси одновременно. Следует подчеркнуть, что некоторые мельницы, ранее использовавшиеся для совмещения обеих стадий помола материала, поступающего из дробилки, теперь считаются пригодными только для предварительного помола, так как современные требования к тонкости помола сырьевой смеси значительно повысились.

Рис. 2. Конусная дробилка

Рис. 3. Молотковая дробилка

Рис. 4. Одновалковая дробилка 10,8 X м

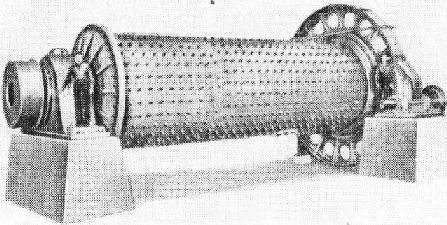

Мельницы, применяемые для двухстадийного помола цементных сырьевых материалов, бывают двух типов — шаровые и центробежные. Шаровые мельницы, в которых мелющими телами служат стальные шары, представляют собой короткие цилиндрические барабаны с диаметром, почти равным длине. Они загружаются стальными шарами диаметром от 2,5 до 12,5 см.

Рис. 5. Шаровая мельница 2,9X2,6 м

Современные шаровые мельницы — это мощные агрегаты, которые измельчают 100 и больше т дробленого сырья в час до размеров, характеризующихся прохождением до 45% через сито 200 меш. Центробежная роликовая мельница состоит из круглой плиты, к внутренней поверхности которой под действием центробежной силы прижимаются ролики, подвешенные на шарнирах к коромыслу, прикрепленному к вертикальному рабочему валу. Центробежная мельница обычно имеет небольшие размеры и дает лишь одну треть производительности шаровой мельницы при помоле материалов до размеров, характеризующихся прохождением до 45% через сито 200 меш. Обе мельницы могут работать в замкнутом цикле с отдельно расположенным ситовым классификатором, причем мелкие фракции (материал, прошедший через сито) направляются в мельницу для окончательного помола, а надситный продукт (или крупка) возвращается в предварительную мельницу для вторичного помола. Иногда материал из вторичной дробилки содержит такое количество мелких фракций, что может быть подан непосредственно на сито, откуда мелкие фракции попадают в мельницу для окончательного помола, а надситный продукт возвращается на домол. Так как мельницы для предварительного помола рассчитаны на максимальную производительность при измельчении сравнителыно крупных частиц, то наличие слишком большого количества мелких фракций, естественно, снижает их производительность. Во избежание этого стремятся классифицировать материал, получаемый с вторичной дробилки, чтобы добиться большей однородности его при поступлении в мельницу. Однако нужно иметь в виду, что материал, поступающий на предварительный помол, состоит из различных компонентов с неодинаковой размалываемоетью. Если продукт помола из первичной мельницы не будет передаваться на классифицирующие сита, то может произойти химическое разделение его вследствие различной размалываемости отдельных компонентов. Но если это разделение незначительно, то в мельнице для окончательного помола произойдет перемешивание, материала, и достижение химической однородности сырьевой смеси, подаваемой в печь, не составит особых трудностей. Трубные мельницы обычно применяются в цементной промышленности для окончательного (вторичного) помола сырьевых материалов. Как и шаровые, трубные мельницы представляют собой цилиндры, заполненные мелющими телами, обычно стальными шарами диаметром от 3,15 до 1,25 см. Но в отличие от шаровых трубные мельнииы имеют значительную длину по сравнению с Диаметром. Обычные “трубные’ мельницы не разделены на камеры, т. е. они не снабжены внутренними перегородками, которые дают возможность разделить мелющие тела разных диаметров. Так как Для большей эффективности процесса помола необходимо, чтобы размеры мелющих тел были (пропорциональны размерам измельчаемых ими частиц, отсутствие перегородок ib трубной мельнице может привести к снижению ее производительности в связи с неравномерным распределением мелющих тел различных размеров»

Рис. 6. Центробежная роликовая мельница

Это привело к созданию многокамерных мельннц для вторичного помола сырья, за которыми сохранилось название трубных, поскольку они выполняют ту же функцию, что и прежние трубные мельницы. Описанная схема помола сырья, включающая в себя предварительное и вторичное измельчение материалов, носит название двухстадийной или двухступенчатой. Однако известна и трехста-дийная схема, при которой за мельницей для предварительного помола следуют две спаренные между собой трубные мельницы, загруженные мелющими телами различных размеров в соответствии с тем, какая тонкость помола должна быть достигнута в каждой мелынице.

Рис. 7. Двухкамерная мельница 2,9 X 9,6 м

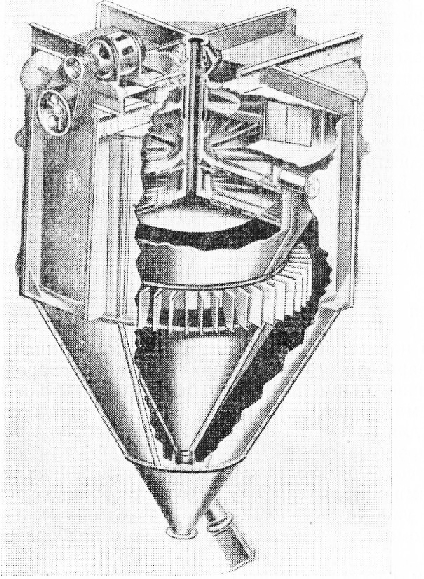

Появление трехстадийной схемы является, очевидно, попыткой повысить эффективность помола и увеличить коэффициент полезного использования расходуемой энергии. Так как при трехстадийной схеме помола можно работать с меньшим диапазоном размеров мелющих тел во всех мельницах, то естественно, что в этом случае наблюдается меньшая сегрегация шаров. Логическим шагом вперед в развитии камерной трубной мельницы, применяемой для вторичного помола, явилось создание комбинированного агрегата — многокамерной мельницы, которая выполняет одновременно обе функции — предварительного и окончательного помола (рис. 18). Такая комбинированная мельница может иметь в длину от 8 до 12,6 м и состоять из двух — четырех камер. Обычно первая камера загружается самыми большими мелющими шарами размером от 5 до 12,5 см в диаметре. Таким образом, она соответствует прежней шаровой мельнице, применявшейся для предварительного помола. Иными словами, комбинированная мельница может отличаться с механической точки зрения от разделенной на камеры трубной мельницы лишь размерами мелющих тел в отдельных камерах, да еще, пожалуй, толщиной броневых плит в первой камере. Комбинированная мельница устраняет необходимость в специальном перемещении материала между агрегатами для предварительного и окончательного помола. Это, естественно, является ее преимуществом в механическом отношении. Кроме того, она проще в эксплуатации и потребляет меньше энергии. Последнее обстоятельство объясняется тем, что правильная загрузка отдельных камер мелющими телами повышает эффективность помола. Но комбинированная мельница имеет и свои недостатки. В первую очередь — это ее недостаточная гибкость, т. е. невозможность быстро перестроить ее работу, когда необходимо получить продукт другой тонкости помола. Кроме того, в комбинированной мельнице вследствие ее большой длины развивается высокая температура, причем отвести образующееся тепло в атмосферу очень трудно. В связи с этим понижается эффективность процесса помола. Сепарация Уже в начальной стадии процесса измельчения — в мельнице для предварительного помола или в первой из спаренных мельниц для вторйчного помола — могут быть получены значительные количества материала, который по размерам своих частиц вполне пригоден для подачи в печь. Участие этих мелких частиц в дальнейшем процессе помола понижает его эффективность, так как создает несоответствие между размерами мелющих тел и измалываемого ими материала. Этот недостаток можно частично устранить, как уже указывалось, путем разделения мельниц для вторичного помола на камеры и правильного подбора размеров шаров. Другим способом решения этой проблемы является классификация материала в процессе помола с помощью специального сепаратора, изображенного на рис. 8. Этот метод особенно эффективен в применении к таким комбинированным мельницам, в которых трудно обеспечить соответствующий подбор и контроль размеров мелющих тел. На диаграмме рис. 9 представлены различные схемы включения воздушного сепаратора в помольный цикл. Схема В иллюстрирует случай, когда предварительный помол дает достаточное количество мелких фракций. На схеме А показана установка, в которой при вторичном дроблении отсеиваются мелкие фракции. Следует отметить, что в обоих случаях тонкость помола конечного продукта значительно уменьшена, а количество материала, проходящего через мельницу, гораздо больше. Следовательно, сокращается и время пребывания каждой данной частицы в мельнице, а также уменьшается разница в максимальных размерах частиц у входного и разгрузочного отверстий мельницы. В обоих случаях говорят, что мельница работает в «замкнутом цикле» с воздушным сепаратором, в отличие от работы в «открытом цикле», т. е. без воздушной классификации.

Рис. 8. Механический воздушный сепаратор

Третий случай работы в замкнутом цикле показан на схеме С. Эта схема применяется обычно лишь в том случае, когда в процессе предварительного помола образуется очень большое количество материала, пригодного для подачи в печь, а поступающее в мельницу сырье отличается однородностью и одинаковой разма-лываемостью. В противном случае материал, выходящий из сепаратора, будет сильно отличаться но химическому составу от материала, выходящего из мельницы, и потребуется дополнительное перемешивание их в промежутке между двумя операциями — помолом и обжигом. Между тем осуществить хорошее перемешивание сухого молотого материала без помощи шаровой или трубной мельницы очень трудно. Повышение эффективности помола, достигаемое при применении сепаратора, весьма значительно и при условии постоянной тонкости помола сырьевой смеси, поступающей в печь, обычно

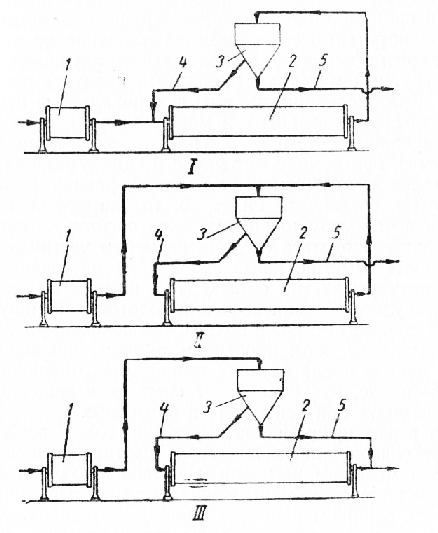

Рис. 9. Схемы помола в замкнутом цикле:

/ — схема А; // — схема В; /// — схема С; 1 — мельница для предварительного измельчения; 2— трубная мельница; 3— воздушный сепаратор; 4— крупка (надситный продукт); 5 — мелкие фракции (продукт помола)

вполне компенсирует дополнительный расход энергии на работу сепаратора и транспортного оборудования. В то же время помол с сепаратором обеспечивает лучший зерновой состав сырьевой смеси. Нужно учитывать, что температура обжига, необходимая для успешного химического связывания компонентов сырьевой смеси, является функцией размеров обжигаемых частиц и что неоднородность частиц затрудняет прохождение химических реакций при обычных температурах обжига. Поэтому идеальной сырьевой смесью можно считать такую, которая состоит из частиц соответствующего среднего размерна, оптимального с точки зрения экономичного помола и обжига, причем отклонения от этого среднего размера незначительны. Размеры частиц сырьевых материалов, которые можно назвать слишком крупными для эффективного обжига, являются переменной величиной и зависят от таких факторов, как, например, состав сырьевой смеси, нормальная температура обжига, размеры и производительность печи. Крупные частицы могут вызвать неполноту химических реакций и появление избытка свободной извести в клинкере. Помол в замкнутом цикле, в процессе которого крупный материал (надситный продукт) несколько раз проходит через мельницу, прежде чем попадает в печь, способствует уменьшению среднего и максимального размера частиц остатка на данном сите при заданной тонкости помола. Например, при помоле материала в замкнутом цикле 94% его пройдет через сито 200 меш, а средний размер остальных 6% частиц будет составлять 140 р. В то же время при помоле материала в открытом цикле такой же остаток на сите 200 меш может характеризоваться средним размером частиц в 180 х. Эта разница более заметна, когда сравнивают не средние, а максимальные размеры частиц остатка при помоле по той и другой схеме. В результате обжиг сырья, измолотого в замкнутом цикле, протекает гораздо быстрее и полнее, чем обжиг сырья, измолотого в открытом цикле, хотя процент материала, проходящего через сито 200 меш, в обоих случаях может быть одинаков. Помол в замкнутом цикле, как показывает опыт ряда заводов, улучшает качество цемента при испытании в автоклаве. Помол в замкнутом цикле имеет еще одну особенность: он уменьшает содержание мельчайших частиц, что объясняется меньшим истиранием материала при этом способе. Избыточное количество мельчайших частиц в сырьевой смеси может вызвать слишком раннее плавление материала. Кроме того, процесс обжига при наличии большого количества мельчайших частиц ухудшается вследствие уменьшения обмазки на футеровке и образования колец. Следовательно, и в этом отношении помол сырья в замкнутом цикле имеет существенное преимущество перед помолом в открытом цикле. Применение воздушной классификации в процессе подготовки сырьевой смеси для питания печи привело к появлению помольных агрегатов совершенно новой конструкции, отличной от описанных выше. Это — вертикальные или горизонтальные одностадийные установки с прососом воздуха для удаления мельчайших частиц по мере их образования. Элементы воздушной сепарации входят в эти агрегаты как составная часть. К этой категории помольных установок относятся: коническая мельница Хардинга, ударная мельница Реймонда, кольцевая мельница Бабкок и Вилкокс. Многие из этих мелышц не только измельчают материал, поступивший из вторичной дробилки, но и одновременно сушат его. Мокрый способ производства Все, что говорилось выше о помоле сырья, относится к сухому способу производства портландцемента. Для успешного и экономичного сухого помола цементных сырьевых материалов их необходимо предварительно сушить. Но в тех случаях, когда сырьем служат мергель или глина, а также материалы с высоким содержанием влаги или тонкодисперсные по своей природе, сушка их перед помолом обходится слишком дорого. Выгоднее добавлять при помоле воду, чтобы получалась смесь, содержащая 35—40% воды. В этом случае мы говорим о мокром способе производства. При мокром помоле сырья может быть применено то же оборудование, что и при сухом. Эффективность помола по мокрому способу выше, так как вода, очевидно, понижает температуру в мельнице и устраняет замазывание шаров. Однако износ шаров и расходы по эксплуатации оборудования при мокром способе значительно выше. Классификация или сепарация при мокром помоле осуществляется иначе, чем при сухом. Вместо вибрационного сита, применяемого при сухом способе для классификации крупномолотого материала, при мокром способе пользуются реечным классификатором, показанным на рис. 10. Обычно реечный классификатор работает в замкнутом цикле с шаровой мельницей для предварительного помола. Но он может быть присоединен и к шаровой мельнице для окончательного помола, причем в этом случае дополнительно устанавливается еще и чашевый классификатор, Последний играет в системе мокрого помола такую же роль, как воздушный сепаратор при сухом, и работает по тому же принципу, с тем лишь отличием, что суспендирующей средой здесь является не воздух, а вода. Крупные частицы чашевого классификатора аналогичны крупке или надситному продукту воздушного сепаратора, а слив чашевого классификатора — мелким фракциям или подситному продукту воздушного сепаратора. Для . сверхтонкой сепарации мокромолотых материалов иногда применяют быстроходные центрифуги. При мокром помоле сырья в замкнутом цикле требуется гораздо больше воды, чем в открытом цикле. Это привело к необходимости устройства больших и сравнительно неглубоких бассейнов для обезвоживания шлама, называемых сгустителями. При мокром помоле в открытом цикле сгустители не нужны, вместо них применяются вакуум-фильтры. Количество воды, необходимое для того, чтобы шлам сохранил заданную вязкость, зависит от физико-химических свойств сырьевых материалов. Некоторые компоненты сырьевой смеси, например глина или глиносодержащие материалы, требуют добавки до 65% воды, чтобы изготовленный из них шлам приобрел достаточную подвижность, необходимую для его транспортировки. Повышенная вязкость шлама может создать ряд трудностей для работы мельниц (замазывание перегородок, снижение эффективности помола) при эксплуатации транспортных коммуникаций, по которым шлам подается из мельниц в смесительные и коррекционные шламбасеейны, а отттуда в печи, при перемешивании шлама в бассейнах с помощью механических и пневматических устройств. В печи вода должна быть удалена из шлама до того, как произойдет кальцинирование известняка и спекание всех сырьевых материалов. Чем больше воды в шламе, тем больше при прочих равных условиях (например, в печах одинакового размера) должно быть израсходовано топлива на ее испарение. В связи с этим за последние годы делалось немало попыток применить различные виды разжижителей, чтобы с их помощью добиться снижения влажности шлама при сохранении достаточной его текучести. Хотя в этом направлении и достигнуты некоторые успехи, но зачастую стоимость добавки разжижителя перекрывает экономию на топливе, помоле и др. Кроме того, у шлама, обработанного раз-жижителем, часто наблюдается повышение вязкости после двух-трех суток хранения, что мешает применению разжижителей. В результате этого цементная промышленность перешла на установку длинных печей, чтобы таким образом использовать для подсушки шлама тепло, которое в коротких печах бесполезно уносится в трубу. В настоящее время в цементной промышленности применяются различные механические подогреватели (теплообменники), обеспечивающие максимальное использование тепла. Главным преимуществом мокрого способа производства является хорошее перемешивание (гомогенизация) измельченных сырьевых материалов. Это особенно важно в тех случаях, когда обжигаются многокомпонентные сырьевые смеси: хорошее перемешивание обеспечивает максимальную однородность шлама, хороший обжиг и высокое качество клинкера. Хорошим примером широких возможностей мокрого способа производства является применение флотации для обогащения сырьевых материалов от нежелательных или ненужных примесей, что дает возможность разрабатывать такие месторождения, которые в противном случае остались бы неиспользованными. Однако сухой способ производства имеет свои преимущества, к которым относятся, например, экономия топлива, возможность использования коротких, т. е. более дешевых печей и т. д. Поэтому в Европе, где топлива мало и оно дорого, наблюдается тенденция к переходу от мокрого к сухому способу производства.

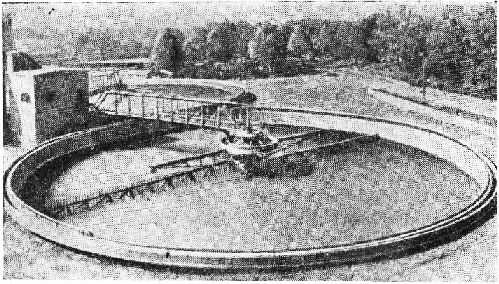

Рис. 10. Сгуститель Дорра

Раздельный помол<.b> Выше уже указывалось на то, что различная размалываемость отдельных сырьевых материалов может вызвать химическое разделение их в процессе отсеивания или классификации. Отсюда необходимость тщательного смешивания компонентов сырьевой смеси, чтобы обеспечить ее однородность. Однако если сырьевая смесь содержит в качестве основного компонента высококальциевый известняк, то при обжиге ее могут возникнуть дополнительные трудности. Известь имеет более высокую точку плавления, чем глинистые соединения, которые составляют значительную часть «расплава» в зоне обжига печи. В твердом состоянии известь реагирует с жидкой фазой, но сама при этом полностью не расплавляется. Полнота этой реакции по известным причинам зависит в значительной степени от величины поверхности соприкосновения между твердыми частицами извести и расплавом, иными словами, от удельной поверхности или тонкости помола сырьевых материалов. Чрезвычайно важен и предельный размер крупных частиц извести в сырьевой смеси, поскольку при прочих равных условиях именно эти частицы реагируют лишь частично и таким образом являются причиной образования свободной извести в клинкере. Свободная известь означает не только излишний расход сырья, но и ухудшение качества клинкера. Присутствуя в клинкере в твердом растворе, она может вызвать разрушение бетона вследствие расширения в поздние сроки твердения. Эти соображения подсказывают необходимость более тонкого измельчения известковых материалов по сравнению с глинистыми, чтобы увеличить удельную поверхность смеси и, что еще важнее, исключить из нее слишком крупные частицы. Для этой цели служит раздельный помол компонентов сырьевой смеси, который известен уже давно, но на практике применяется мало. Он заключается в том, что известковые материалы измельчаются отдельно от глинистых, каждый компонент до заданной тонкости. Известен случай, когда в результате применения раздельного помола полностью прекратилось кольцеобразование в печи, а количество свободной извести в клинкере уменьшилось до незначительной величины. Богг считает, что при введении кремнезема как самостоятельного компонента влияние крупности его частиц на степень связывания извести сказывается еще сильнее. Так, в многокомпонентных смесях, в которых одним из отдельно добавляемых компонентов является кварцевый песок, предварительный тонкий помол его оказывает еще более благоприятное действие, чем отдельный помол известковых материалов. Читать далее: Обработка шлака и легких заполнителей Однородность заполнителей для бетона Установка для обработки породы Разработка месторождений заполнителей Испытание отобранных проб заполнителей Отбор проб Разведка заполнителей Поисковые работы Легкие заполнители Реакция между щелочами и заполнителями в бетоне Ваш отзыв |

|

|

|

|

© 2007 "Строй-сервер.ру". - информационная система по ремонту и строительству. |

|