|

|

Главная → СтатьиНаправляющие устройства и извлечение грунта из внутренней полости оболочекКонструкции направляющих устройств зависят от размера оболочек и гидрогеологических условий места строительства. Погружение вертикальных оболочек при небольшой глубине воды или на суходолах, на местности, где точная установка оболочек в проектное положение не вызывает затруднений, может производиться с регулировкой положения оси оболочки при помощи трех или четырех анкерных тросов. Наиболее строгое наблюдение за положением погружаемой оболочки необходимо в начальный период погружения, когда скорость погружения велика и положение оболочки легко поддается регулированию. На строительстве одного моста оболочки диаметром 1,2 м, погружавшиеся вертикально, расчаливались тремя тросами от ручных лебедок мощностью 3 т.

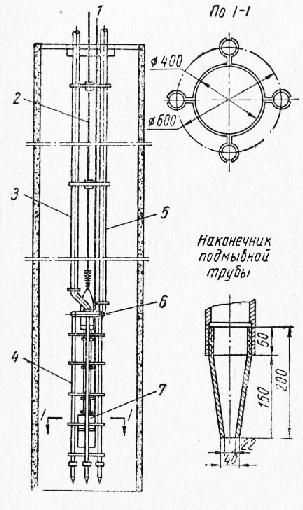

Рис. 1. Простейшие направляющие устройства:

1 — переставной направляющий каркас

Рис. 2. Схема погружения оболочек по направляющей стреле:

1 — портальный кран; 2 — направляющая стрела; 3 — грузовая каретка

При погружении наклонных оболочек одними оттяжками трудно регулировать их направление. На строительстве другого моста, где оболочки диаметром 0,92 м погружались с наклоном 4:1, оттяжки из тросов не дали положительного эффекта; поэтому были применены, кроме того, жесткие направляющие в виде небольшого переставного каркаса. В сложных условиях применяют специальные направляющие стрелы (рис. 2), подвешиваемые к портальным кранам, и направляющие каркасы, а также кондукторы. Иногда наклонные оболочки погружают по направляющим, устроенным в виде переставной вышки. Каркасы и кондукторы делают, как правило, из универсальных элементов. Кроме своего основного назначения, каркасы могут быть использованы как распорная конструкция ограждения котлованов, а также как подмости для устройства рабочей площадки над котлованом.

Рис. 3. Схема погружения оболочек по переставной направляющей вышке:

1 — переносная направляющая вышка

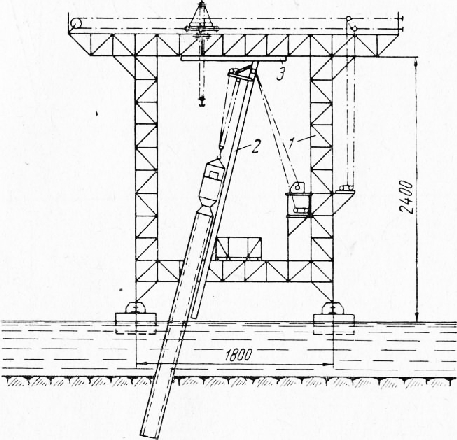

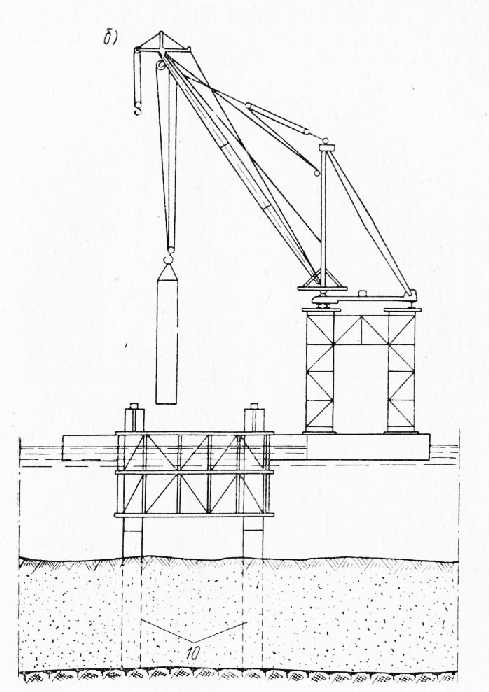

В зависимости от назначения конструкция каркаса может быть простой или сложной. На рис. 4 показана схема организации работ по погружению вертикальных оболочек через металлический каркас универсального назначения при большой глубине воды. На рис. 4, а металлический каркас доставлен к плашкоуту, состоящему из понтонов КС-3, и подготовлен для опускания его в проектное положение в плане. На рис. 4, б показан каркас, установленный в проектном положении и закрепленный к фиксирующим оболочкам. В каркасе имеются восемь ячеек для установки оболочек. После погружения всех оболочек и устройства ростверка каркас разбирается и используется на следующей опоре. В процессе погружения из внутренней полости оболочек периодически извлекают грунт, применяя для этого различные способы. Песчаные, супесчаные и слабые, размываемые глинистые грунты легко разрабатываются напором воды и выбрасываются эрлифтом или гидроэлеватором. Этот способ наиболее прост и эффективен. Для размыва грунта применяют поршневые и центробежные насосы, приводимые в движение от паровых машин, электромоторов или двигателей внутреннего сгорания, производительностью более 100 м3/час с напором до 30 атм. К ним относятся самовсасывающие передвижные центробежные насосы с электродвигателем или с двигателем внутреннего сгорания, центробежные одноступенчатые насосы и центробежные многоступенчатые насосы. Преимуществом центробежных насосов является их портативность, равномерность подачи воды, а также возможность подачи загрязненной воды, что в поршневых насосах не допускается; их недостаток — невысокий коэффициент полезного действия. Мощность насоса выбирают в зависимости от грунтовых условий и размера оболочек. Подмывные трубки состоят из отдельных секций, соединяемых муфтами с резьбой. Диаметр трубки обычно назначают 75 мм с толщиной стенки 3—4 мм. На конце трубки имеется наконечник с центральным отверстием диаметром 18—22 мм и четырьмя боковыми отверстиями диаметром 8 мм. При погружении оболочек на большую глубину иногда применяют и наружный подмыв, который рекомендуется только в несвязных грунтах. Применение наружного подмыва в связных грунтах малоэффективно. Подмывные трубы располагают равномерно по периметру на расстоянии 1,5—2 м друг от друга, но не менее двух труб. Наружный подмыв часто совмещают с подачей сжатого воз-Духа, который уменьшает объемный вес разрыхленной массы грунта и тем самым облегчает перемещение ее вверх по поверхности ствола оболочки. Другой, не менее важной ролью воздуха является то, что он предотвращает наплыв разрыхленной массы грунта Енутрь оболочки. Концы подмывных трубок располагают на 0,5 м выше ножа оболочки, а концы трубок для подачи воздуха — на 1,5 м. Если подмывных трубок несколько, то их объединяют коллектором-переходником.

Рис. 4. Схема погружения оболочек через стальной каркас универсального назначения:

а — каркас доставлен к месту погружения; б — каркас установлен в проектном положении по высоте и закреплен к фиксирующим оболочкам; 1 — деррик-кран; 2 — вышка из УИКМ; 3 — плашкоут; 4 — бетонный завод; 5 — насосная; б — металлический направляющий каркас; 7 — электростанция; 8 — компрессорная; 9 — место для оборудования и приспособлений; 10 — маячные сваи-оболочки

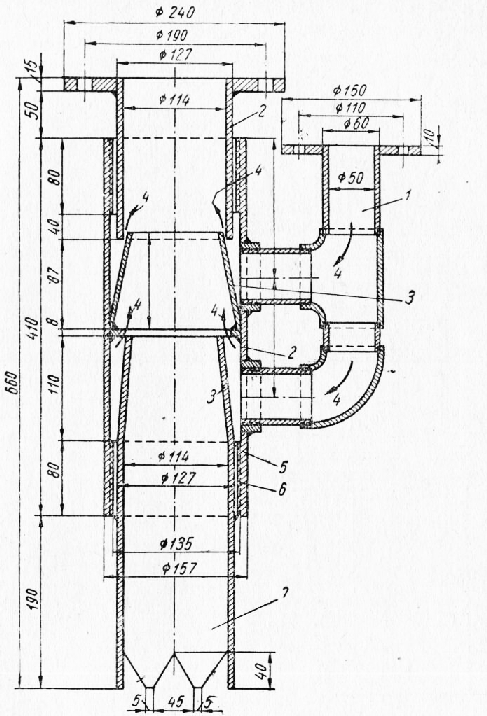

Внутренние подмывные трубки монтируют вместе с эрлифтом. Эрлифт состоит из воздухоподводящей трубы, смесителя и пульпоотводящей трубы. На рис. 5 показана конструкция эрлифта, который состоит из четырех подмывных труб, объединенных поверху кольцевой распределительной трубой. Последняя связана с напорной водоподводящей трубой. Водопод-водящая и пульпоотводящая трубы соединены хомутами. Пульпоотводящая труба имеет перегиб над кольцевой распределительной трубой, чтобы пропустить канат для подъема и опускания всего устройства. По воздухопроводу подается сжатый воздух от компрессора в смесительную камеру, где происходит смешение воздуха с водой. В результате этого уменьшается объемный вес пульпы, которая под напором столба воды выталкивается наружу. При работе, эрлифта необходимо поддерживать возможно более высокий уровень воды в оболочке. Для этого дополнительным насосом вода подкачивается в оболочку во время работы эрлифта. Насос для этой цели может быть низконапорным. При помощи эрлифта можно выбирать галечные грунты и отдельные валуны весом до нескольких килограммов. Практически на 1 м3 пульпы расходуется воздуха от 2,5 до 5 м3 при производительности эрлифта в 10—20 м3/час. Для увеличения производительности применяют двухступенчатые эрлифты, состоящие из воздухопровода, имеющего два ответвления, двух конусных насадок,, двух диффузоров, корпуса эрлифта и всасывающей части. Преимуществом этого типа эрлифта является возможность регулировать его производительность и подачу воздуха. Регулирование производится путем изменения зазора между насадками и диффузорами при вращении нижней насадки и верхнего диффузора.

Рис. 45. Схема эрлифта

1 — воздухопровод; 2 — канат для подвески эрлифта: 3 — пульпопровод; 4 — подмывная труба; 5 — напорный водопровод; 6 — кольцевая труба; 7 — смеситель

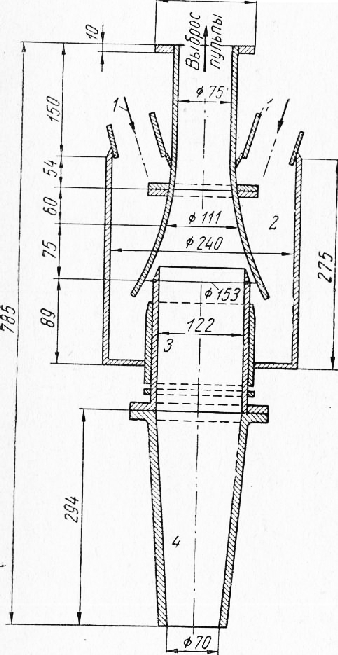

Сжатый воздух поступает в кольцевые камеры (между поверхностями насадок и корпусом эрлифта), а затем через зазоры попадает в диффузоры, увлекая за собой пульпу. Верхняя часть диффузора соединена с пульпоотводящей трубой на фланцах. Производительность такого эрлифта достигает 50—60 м3/час„ Если заменить сжатый воздух водой высокого напора, эрлифт будет работать как гидроэлеватор, который применяется также для извлечения несвязных и малосвязных грунтов. В отличие от эрлифта гидроэлеватор выбрасывает пульпу за счет вакуума, образуемого напором воды.

Рис. 6. Двухступенчатый эрлифт:

1 — воздухопровод; 2 — диффузор; 3 — конусная насадка; 4 — сжатый воздух; 5 — корпус; 6 — нарезка для регулирования ширины воздушной щели; 7 — всасывающая часть эрлифта

Гидроэлеватор системы инж. Н. А. Кицака (рис. 7) состоит из нагнетательной камеры с кольцевой насадкой, конической камеры с цилиндрической горловиной, всасывающей камеры, входного диффузора, направляющего цилиндра и стопорных колец. Вода под напором поступает в нагнетательную камеру, откуда через кольцевую щель с большой скоростью проникает в Г коническую камеру, создавая вакуум. Под влиянием вакуума происходит всасывание пульпы и выбрасывание ее наружу. Кольцевая насадка увеличивает силу подсоса. Конструкция гидроэлеватора позволяет регулировать величину зазора кольцевой насадки путем вращения диффузора. Этим самым изменяется ,производительность гидроэлеватора. Гидроэлеватор не требует сжатого воздуха, и для него не имеет значения уровень воды в оболочке. Производительность гидроэлеватора составляет 158 м3/час пульпы. Глубина засасывания 6 м, высота выброса 8 м\ таким образом, общая высота подъема пульпы 14 м. Расход воды составляет 90 м3/час при давлении 4,2 атм. Другие конструкции гидроэлеватора основаны на этих же принципах. При работе с гидроэлеватором требуется более мощное насосное хозяйство, чем при работе с эрлифтом, так как, чтобы размыть грунт и создать вакуум-, требуется высоконапорная вода.

Рис. 7. Гидроэлеватор инж. Н. А. Ки-цака:

1 — напорный водопровод; 2 — нагнетательная камера; 3 — всасывающая камера; 4 — входной диффузор

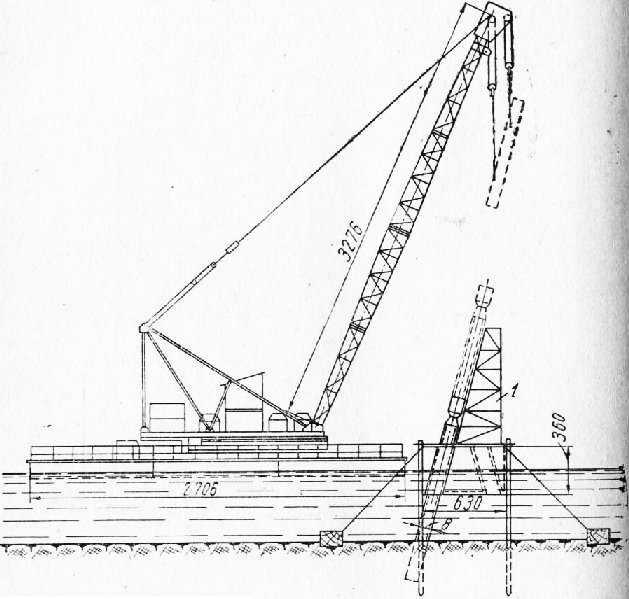

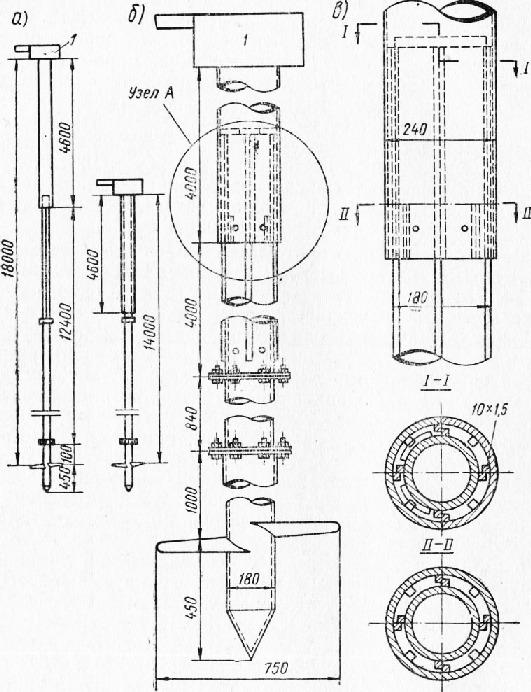

Разработка связного грунта напором воды не всегда дает положительный результат, однако при увеличении напора возможен подмыв любого грунта. При напоре воды в несколько сот атмосфер можно разработать даже скальные породы. В практике мостостроения большой напор воды был применен для разрыхления углистых сланцев с включениями кремния на строительстве моста при погружении трубчатых свай диаметром 55 см на глубину от 15 до 18 м. Сваи погружали паровым молотом двойного действия и молотом одиночного действия при одновременном подмыве грунта. Расход воды составлял 150 мг/час, а напор — до 45 атм. Высокий напор воды создавался путем последовательного включения нескольких центробежных насосов производительностью 150 ж3 в минуту с напором 15 атм. Однако применение высоконапорной воды для подмыва связного грунта экономически не оправдывается, так как для этого требуется большое количество подмывных труб. Разработка связного грунта в настоящее время остается самым трудоемким этапом работы. Наиболее эффективным способом пока является разработка связных грунтов одноканатными или четырехканатными грейферами. Двухканатные грейферы применяют с дополнительным тросом, закрепленным через полиспаст к противовесу. Связный грунт можно разрабатывать при помощи вибродолота, предложенного инж. Г. И. Зингоренко. Суть этого предложения заключается в том, что в оболочку опускают штангу с долотом внизу. В голове штанги жестко крепят вибропогружатель. При работе вибропогружателя долото совершает частые удары по поверхности грунта и разрыхляет его. Это очень важное и интересное предложение пока не доведено до практического внедрения. При опытном применении этого предложения не были вскрыты недостатки в конструкциях и режиме вибрирования. На строительстве моста через Хаджибеевский лиман сваи-оболочки диаметром 1,16 м были погружены в мягкопластичные глины глубиной 16—18 м вибропогружателем ВП-3. Оболочки погружались без извлечения грунта. Разработка грунта струей воды при давлении 8 атм не дала положительных результатов. После погружения оболочек до проектной глубины мягкопластичные грунты были извлечены при помощи винтового бура, который имел на одном конце редуктор, а на Другом наконечник с металлической винтовой лопастью. Редуктор имел передаточное число 1 : 75 и приводился в движение электромотором мощностью 7,2 кет. Вращающий момент с электродвигателя на редуктор передавался при помощи цепи Галля. Наконечник представлял собой стальную трубу диаметром 180 мм и длиной 1,5 м, на которую была приварена винтовая лопасть диаметром 750 мм. t Грунт разрабатывали следующим образом. Бур поднимали портальным краном в вертикальное положение и устанавливали во внутреннюю полость сваи-оболочки. Редуктор для восприятия крутящего момента закрепляли тросом к ручной лебедке грузоподъемностью 1,5 т. При включении мотора бур завинчивался в грунт. Когда бур завинчивался на глубину 1,0—1,5 м, электродвигатель выключали, ослабляли анкерный трос, бур с грунтом извлекали портальным краном, оттаскивали в сторону, опускали на землю и очищали от грунта (рис. 9). Затем процесс пов-торяли. За один цикл вырабатывали до 1 м3 грунта. Извлечение грунта на глубину 12 м занимало 7—8 час. Для извлечения грунта с глубины до 20 м металлическую штангу делали с телескопической вставкой, так как высота портального крана не позволяла работать со штангой длиной более 14 м. Телескопическая штанга имела полную длину 18 м, а в1 сложенном положении — 14 м.

Рис. 8. Конструкция винтового бура:

а — общая схема (справа — собранный, слева — раздвинутым); б — винтовой бур; в — узел А; 1 — редуктор

Рис. 9. Извлечение мягкопластичной глины винтовым буром

При работе с телескопической штангой требуется большее число операций и соответственно уменьшается производитель-кость. Технологическая схема извлечения грунта с телескопической штангой показана на рис. 10. Бур с собранной штангой опускают на глубину 9,4 м и закрепляют при помощи упора за оболочку; телескопическую штангу раздвигают на полную длину и закрепляют стальным штырем (положение II), затем бур опускают до верха грунта и производят его разработку. Дальнейшие операции производились в обратном порядке (положения IV, V и VI). Разработку грунта телескопической штангой производила бригада из трех человек. Такой метод извлечения связного грунта иногда может оказаться более эффективным, чем другие способы, так как он требует несложного оборудования. Гравелистые и галечные грунты можно извлекать при помощи эрлифта, но при большом содержании гравия и мелких валунов (диаметром до 300 мм), которые не могут быть извлечены эрлифтом или гидроэлеваторами, приходится применять гидрожелонку. Принцип действия гидрожелонки такой же, как гидроэлеватора, но гидрожелонка имеет приемный бункер.

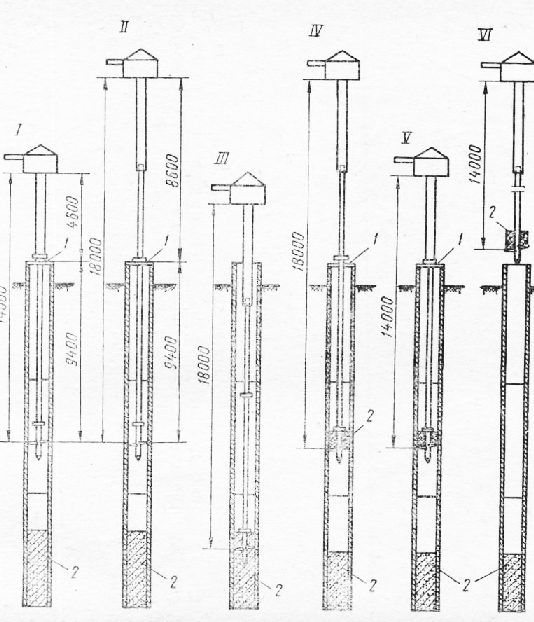

Рис. 10. Схема последовательности разработки грунта винтовым буром с телескопической вставкой:

1 — упор; 2 — грунт

Гидрожелонка состоит из цилиндрического бункера, по оси которого встроена всасывающая труба диаметром 300 мм. На дне бункера имеется кольцевая камера в виде усеченного конуса, которая не соединена со стенкой цилиндрического бункера и легко отделяется от нее. Сверху бункер закрыт съемной отбойной сеткой. По водоподводящим трубам напорная вода подается в кольцевую камеру, а оттуда вода устремляется во всасывающую трубу через кольцевую щель, увлекая за собой извлекаемый грунт. Куски породы, поднимаясь по всасывающей трубе и ударясь об отбойную решетку, заполняют бункер. После наполнения бункера его поднимают на поверхность и разгружают. Гидрожелонка может быть сконструирована и на принципе действия эрлифта. После извлечения небольших валунов остающиеся большие валуны предварительно ударом долота разрушают на мелкие куски, а затем извлекают при помощи гидрожелонки. Читать далее: Выбор вида свай и оболочек Проектирование фундаментов глубокого заложения Конструкция винтовых сваи Бурение скважин станками роторного бурения Бурение скважин станками ударно-канатного бурения Способы бурения скважин Виды буровых свай Примеры строительства фундаментов на железобетонных оболочках Устройство уширенного основания оболочек Бетонирование полости оболочек Ваш отзыв |

|

|

|

|

© 2007 "Строй-сервер.ру". - информационная система по ремонту и строительству. |

|