|

|

Главная → СтатьиМатериалы для приготовления тяжелого (обыкновенного) бетонаСвойства бетона — его прочность, долговечность — во многом определяются качеством материалов, из которых он приготовлен. Поэтому выбирать материалы необходимо, исходя из требований, предъявляемых к бетону. Вяжущие вещества Тяжелые бетоны приготовляются преимущественно на гидравлических вяжущих веществах, портландцементе и его разновидностях. Выбор марки цемента и его вида определяется заданной прочностью бетона, условиями его твердения (естественные или искусственные-пропаривание, электропрогрев) и эксплуатации сооружения. При укладке бетонных смесей с усиленной вибрацией допускается применять цементы марок, близких к маркам бетона. Выбор цементов в зависимости от вида тепловой обработки рекомендуется следующий. При тепловлажностной обработке изделий паром при нормальном давлении и прочности бетона не менее 250 кг/см2 применяют портландцемент, пуццолановый и шлаковый портландцементы марки не ниже 300, а при отпускной прочности бетона 250 кг/см2 и более — марки не ниже 400 или высокопрочный быстротвердеющий цемент. При тепловлажностной обработке паром при повышенном давлении (в автоклавах) используют портландцемент, пуццолановый или шлаковый портландцемента марки 300. Когда же изделия подвергаются тепловой обработке электропрогревом или путем непосредственного контакта изделий с приборами обогрева, а также при производстве изделий без тепловой обработки применяют быстротвердеюгций портландцемент марок не ниже 400 или 500 при прочности бетона соответственно 200, 250 кг/см2 и более. Вода Вода для затворении бетонных смесей не должна содержать вредных примесей, к которым относятся кислоты, сульфаты, жиры, растительные масла, сахар и другие органические вещества. Содержание в воде таких примесей устанавливается химическим анализом. Наиболее пригодна водопроводная питьевая вода. Запрещается -применять воды болотные, торфяниковые и сточные, загрязненные промышленными отходами. Не допускается высокое содержание в воде сернокислых солей (более 5 г/л) соли понижают прочность бетона, вызывают коррозию арматуры в железобетоне и образуют выцветы на бетонной поверхности. Вода считается пригодной для затворения, если приготовленные на ней образцы бетона после 28 дней твердения во влажной среде имеют не меньшую прочность, чем образцы на чистой питьевой воде. Заполнители Заполнители для бетонов могут быть природные или искусственные. Природные заполнители получают из рыхлых залеганий или при дроблении горных пород. Искусственными заполнителями являются топливные или металлургические шлаки и специально для этой цели приготовленные материалы (керамзит, шлаковый щебень, термозит и др.). По величине предельной крупности зерен (или кусков) заполнители подразделяются на следующие виды: Заполнители по объемному (насыпному) весу в сухом состоянии бывают: По характеру предварительной обработки, заполнители могут быть: Мелкий заполнитель (песок). Для приготовления тяжелого бетона в основном применяются природные пески, которые в зависимости от условий образования разделяются: Качество бетона в значительной степени зависит от характера и количественного содержания различных примесей в песке, от его зернового состава и объемного веса. Вредные примеси в песках могут быть следующие: слюда, состоящая из блестящих гладких пластинок, которые слабо сцепляются с цементным камнем и легко разрушаются от механического воздействия, что понижает прочность бетона; глинистые и пылевидные частицы обволакивают зерна песка и препятствуют сцеплению их с цементным камнем. Допустимое содержание глины и пыли в песке зависит от назначения песка. В песке для обыкновенных бетонов этих примесей может содержаться до 5% по весу, а для гидротехнических бетонов — не более 3%. При более высоком содержании глины и пыли следует или отказаться от применения такого песка, или промыть его в специальных машинах-пескомойках, иначе будет очень велик расход цемента. Органические примеси (остатки растений, перегной) сильно понижают прочность бетона. Содержание органических примесей устанавливается специальным колориметрическим методом исследования — по цвету жидкости над песком, залитым 3-процентным раствором едкого натрия. Цвет жидкости должен быть не темнее светло-желтого. Пески, в которых количество органических примесей велико и цвет жидкости темнее светло-желтого, промывают известковым молоком, а затем — водой. До промывки следует провести в лаборатории испытания прочности бетона с загрязненным и промытым песком, чтобы установить степень влияния на прочность бетона данной примеси. Зерновой состав песка значительно влияет на качество бетона. Выгоднее применять крупный песок, так как при одинаковом объеме суммарная поверхность его частиц меньше, поэтому на обволакивание и склеивание их потребуется меньше цементного теста. Объем пустот в песке должен быть возможно меньшим, чтобы для его заполнения требовалось минимальное количество цемента. Объем пустот будет наименьшим тогда, когда песок состоит из зерен разного размера и промежутки между крупными песчинками заполняются более мелкими. Для определения зернового состава песка применяется ситовой анализ. Песок просеивают через ряд сит с размерами отверстий (сверху вниз) 10; 5; 2,5; 1,25; 0,63; 0,315 и 0,14 мм (стандартный набор). Через сито с ячейкой 10 мм песок должен проходить полностью, а на сите с ячейкой 5 мм песка должно оставаться не более 10% (по весу). После просеивания получают на каждом сите «частные» остатки песка, которые взвешивают; вес записывают в процентах от веса всей пробы (песок берут сухой в количестве 1 кг). Затем вычисляют «полные» остатки на ситах, суммируя частный остаток на данном сите с остатками на всех предыдущих сигах (с более крупными отверстиями). Зерновой состав крупного заполнителя определяют, просеивая пробу весом 10 кг через стандартный набор сит с размерами отверстий: 70; 40; 20; 10; 5 и 3 мм и затем взвешивая частные остатки. Результаты просеивания заносят в таблицу и строят кривую просеивания, предварительно определив размер полных остатков на ситах. Объем пустот в крупном заполнителе не должен превышать 45%, чтобы уменьшить его, можно-смешивать в надлежащих соотношениях гравий (щебень) разного состава. В производственных условиях гравий (щебень) следует сортировать по крупности зерен и при изготовлении бетонной смеси соблюдать установленную дозировку фракций, чтобы обеспечить постоянный состав и однородность бетона. Объемный вес гравия (щебня) из плотных пород находится в пределах 1400-1600 кг/ж3, для менее плотных- 1000- 1400 кг/м3, а для легких — не выше 1000 кг/м3. Прочность зерен гравия (щебня) определяется испытанием в бетоне, она должна быть выше требуемой марки бетона на 20-50%. Прочность зерен щебня, кроме того, устанавливается по пределу прочности при сжатии образцов из данной породы щебня: в насыщенном водой состоянии прочность щебня должна в 1,5-2 раза превышать марку бетона. Морозостойкость. Гравий (щебень), предназначенный для бетонных конструкций, подвергающихся действию воды при низких температурах, должен быть морозостойким. Гравий (щебень) считается выдержавшим испытание, если количество зерен с признаками разрушений составляет в нем не более 10% веса взятой пробы.

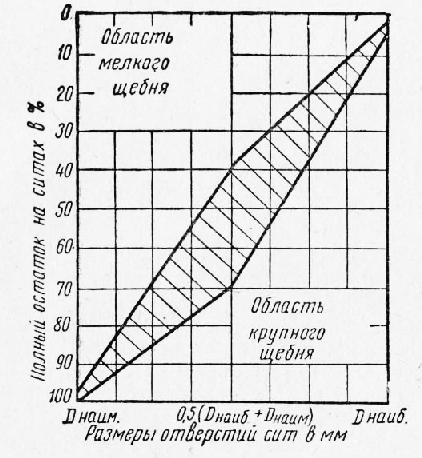

Рис. 1. График зернового состава гравия и щебня для тяжелого бетона

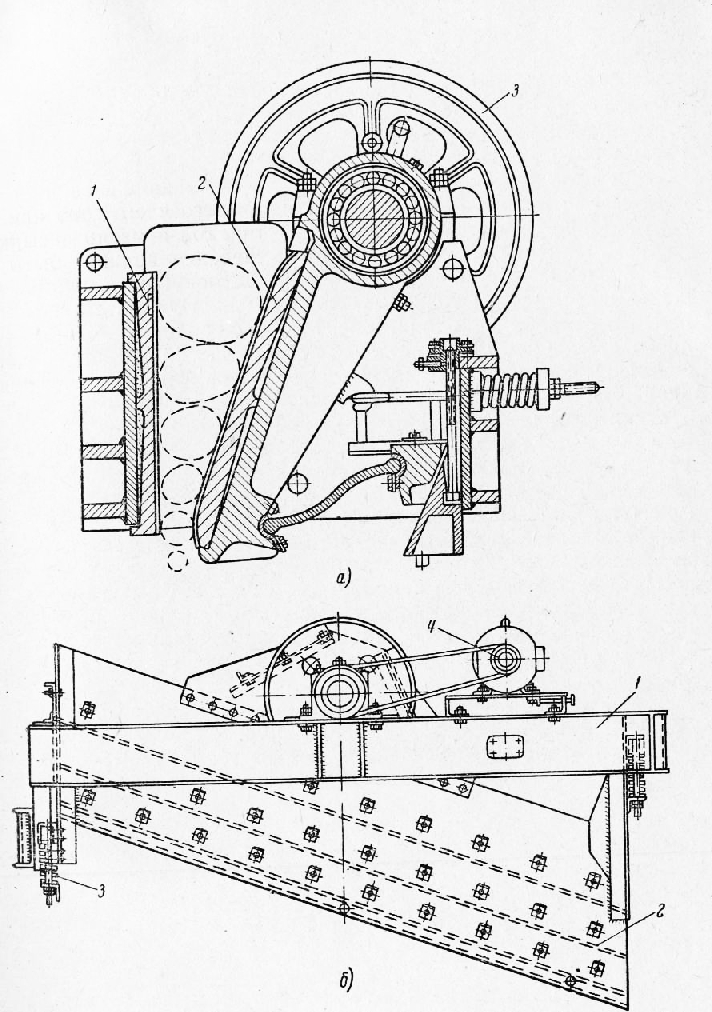

Рис. 2. Оборудование для дробления и сортировки заполнителей:

а – щековая дробилка: 1 — неподвижная щека, 2 — подвижная щека, 3 — привод; б — грохот: 1 — неподвижная рама, 2 — вибрационный короб с ситами, о опорные пружины короба, 4 — привод

Обработка и хранение заполнителей. Цель обработки заполнителей- получить заполнители требуемых фракций и соответствующего качества без вредных примесей и зерен слабых пористых пород, а также без игловатых и лещадных зерен. Для получения фракций требуемого размера куски горной породы или крупные зерна гравия дробят, а затем рассеивают, получая при этом щебень. Если наибольшая величина зерен гравия отвечает проекту, его подвергают только рассеву. Дробление горной породы осуществляется на дробилках: щековых, валковых, конусных, молотковых. Наиболее распространены щековые дробилки (рис. 2, а), дробление в которых происходит в результате раздавливания камня между неподвижной и подвижной щекой. По мере измельчения материал проходит сверху вниз от загрузочного отверстия до выходного и в виде щебня выгружается из дробилки. Так как оптимальный состав заполнителей содержит разные фракции в определенном соотношении, то полученный при дроблении щебень или природный гравий рассеивают на грохотах (рис. 2,б), обычно имеющих несколько сит с уменьшающимися размерами ячеек сверху вниз. Фракция, задержанная каждым ситом, ссыпается в отдельный бункер. Промывают крупный заполнитель в специальных гравиемойках. Наиболее распространены гравиемойки барабанного типа, в которых можно также сортировать заполнитель по фракциям. Механическое удаление слабых пористых зерен — наиболее сложный, а потому мало еще применяемый процесс. Для этой цели заполнители обрабатывают в тяжелой жидкости: подбирают -удельный вес жидкости таким образом, чтобы тяжелые (плотные) зерна в ней оседали, а слабые (пористые) всплывали. Затем тяжелые зерна промывают и используют для изготовления бетона. Заполнители нужно хранить под навесом или на открытых площадках, предупреждая загрязнение их посторонними примесями и включениями. Заполнители должны храниться раздельно по видам и фракциям. В процессе разгрузки, при хранении и транспортировке, необходимо следить за тем, чтобы не смешивались песок, щебень (гравий) или их отдельные фракции. Читать далее: Общие сведения о железобетоне Асбестоцементные изделия Изделия на основе гипса Тяжелые бетоны специального назначения Искусственные каменные материалы и изделия на основе вяжущих веществ Битуминозные кровельные и гидроизоляционные материалы Асфальтовые и дегтевые растворы и бетоны Дегти и пеки Природные битумы Битуминозные материалы Ваш отзыв |

|

|

|

|

© 2007 "Строй-сервер.ру". - информационная система по ремонту и строительству. |

|