|

|

Главная → СтатьиИзготовление оболочекВ настоящее время оболочки диаметром до 2 м изготовляют и в виброформах и в центрифугах, а оболочки диаметром более 2 м — в инвентарной опалубке. В начальный период внедрения железобетонные оболочки изготовляли в деревянной опалубке в горизонтальном положении. Арматурный каркас вязали вручную. В настоящее время деревянная опалубка вытесняется стальными виброформами и центрифугами.

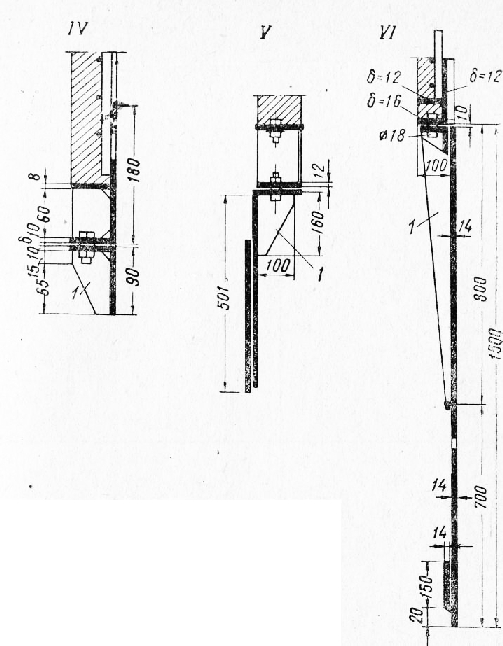

Рис. 1. Конструкция ножа оболочек:

1 — ребро жесткости

Первая конструкция очень простой и надежной в работе стальной виброформы для изготовления оболочки диаметром 1,2 м и длиной 6 м состояла из наружной (рис. 2) и внутренней стальной виброопалубки с толщиной стенок 12 мм. Обе опалубки имели продольные вырезы по всей длине. Каждый вырез был снабжен двумя стяжными муфтами, при необходимости позволяющими увеличивать или уменьшать диаметр форм. При увеличенном диаметре внутренняя форма имела зазор Ю см, который перекрывался листовой сталью толщиной 3 мм. Стенки форм были усилены ребрами жесткости. Секции оболочки изготовляли в вертикальном положении. Для подачи бетонной смеси устанавливали бункер, который прикрепляли к кольцевому фланцу в верхней части формы. Уложенную бетонную смесь Уплотняли наружными вибраторами, укрепленными по высоте Наружной (5 шт.) и внутренней (4 шт.) формы. Виброформы готовили к бетонированию в следующей последовательности. При помощи стяжных муфт внутреннюю форму раздвигали до получения проектного диаметра, закрепляли в таком положении болтами и устанавливали вертикально. Затем устанавливали арматурный каркас, изготовленный на специальном станке, и наружную форму, диаметр которой так же был отрегулирован до проектного размера при помощи стяжных муфт. На виброформу устанавливали бункер. Бетонная смесь имела водоцементное отношение 0,5 и осадку конуса 5— 6 см. Расход цемента составлял 370 кг на 1 м3 бетона. Распалубливали оболочку через 18—20 час. после бетонирования. Наружную и внутреннюю формы снимали и устанавливали на новое место, чтобы бетонировать следующие секции. После снятия форм оболочку оставляли на месте до того времени, когда она приобретет прочность, достаточную для транспортирования секции. Если имелось два комплекта опалубки, то бригада из трех бетонщиков изготавливала в день две оболочки. Все операции по установке и снятию форм, а также другие грузовые операции обслуживались 25-тонным дизель-электрическим краном.

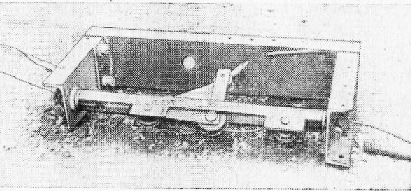

Рис. 2. Наружная форма металлической виброопалубки

Арматурный каркас изготавливали механизированно. Установка для его изготовления состояла из арматурного станка, зажимного устройства (рис. 33) и вертушки для установки арматурной стали в бухтах. Арматурный станок состоял из станины, барабана, редуктора с электродвигателем и шнекового укладчика. На станине в виде рамы 6600 X 1850 мм были установлены две опоры, одна из которых является подшипником скольжения, а другая — роликовая. На эти опоры опирается барабан, по конструкции аналогичный внутренней форме опалубки. Один конец барабана жестко связан с валом, получающим вращение от электродвигателя. Другой конец барабана, опирающийся на роликовую опору, мог быть несколько поднят или опущен при помощи реечного домкрата, что было необходимо для снятия готового арматурного каркаса из барабана. Шнековый укладчик из стальной трубы диаметром 190 мм располагался впереди барабана и вращался синхронно с ним. Шаг винтовой линии (из листовой стали сечением 30 X 5 мм) шнекового укладчика соответствовал шагу арматурного каркаса. Зажимное устройство, предназначенное для выпрямления проволоки, представляло собой раму с тремя роликами. Зажимное устройство устанавливали на расстоянии около 10 м от станка.

Рис. 3. Станок для изготовления арматурного каркаса

Рис. 4. Зажимное устройство

Арматурный каркас изготавливали в следующем порядке: диаметр барабана доводили до проектного размера при помощи трех стяжных муфт; на концы барабана надевали съемные хомуты с полуотверстиями, через которые пропускали стержни продольной арматуры и обечайки; укладывали стержни продольной арматуры и их концы приваривали к обечайкам; на вертушку надевали бухту проволоки, пропускали проволоку через ролики зажимного устройства и шнековый укладчик и приваривали ее конец к стержням продольной арматуры; включали электродвигатель с редуктором, который вращал барабан со скоростью 7 об/мин и навивал арматурный каркас; сваривали места пересечений спиральной арматуры с продольной, уменьшали диаметр барабана, поднимали его реечным домкратом, а затем при помощи лебедки извлекали арматурный каркас.

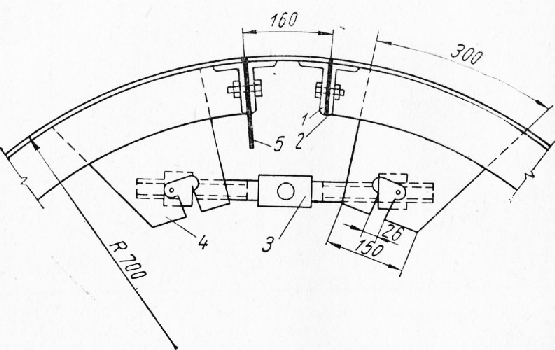

Рис. 5. Конструкция узла внутренней формы опалубки с вкладышем:

1— вкладыш П-образной формы; 2— резиновые прокладки; 3 – съемная стяжная муфта; 4 — косынки; 5 — стальная прокладка

На изготовление одного арматурного каркаса бригада из двух человек затрачивала от 13,5 до 28 чел.-час. в зависимости от количества продольных стержней. Наибольшее время (до 52%) затрачивалось на сварку пересечений арматуры. Недостатком вышеописанного способа является то, что неудобно снимать готовый арматурный каркас с барабана. В дальнейшем этот метод изготовления оболочек в виброформах применялся разными мостостроительными организациями, причем был несколько усовершенствован. В конструкцию виброформы для изготовления секций оболочек диаметром 1,6 м внесены такие усовершенствования: вырез внутренней формы перекрывался специальным съемным вкладышем П-образной формы 1; внутренняя форма имела косынки 4 для установки съемных стяжных муфт 3. Вкладыш соединяли с формой при помощи болтов. Наружная форма состояла из двух полуформ, которые соединяли болтами. Сборка форм происходила в горизонтальном положении, а .бетонирование — в вертикальном. Основная технологическая схема изготовления оболочек была следующая: внутреннюю форму установили на кронштейн и регулировали диаметр формы стяжными муфтами; на сердечник надевали арматурный каркас; внутреннюю форму с арматурным каркасом снимали с кронштейна и укладывали на стеллаж; продольный шов формы перекрывали вкладышем, а внутреннюю форму с каркасом укладывали на нижнюю наружную полуформу; устанавливали верхнюю полуформу; затем полуформы сбалчивали, форму устанавливали в вертикальное положение в гнезда камеры бетонирования; устанавливали вибраторы, бункера и укладывали бетонную смесь; производили предварительное пропаривание в камерах в течение 15 час. при температуре до 75 °С; затем форму с оболочкой вынимали из камеры и укладывали в горизонтальное положение, разболчи-вали наружную форму и снимали верхнюю полуформу; снимали вставку и извлекали внутреннюю форму; наконец, оболочку отправляли в пропарочную камеру. На строительстве одного моста при наличии четырех комплектов виброформ каждая форма оборачивалась за 40 час. Полный цикл изготовления оболочек с пропариванием в камере составлял около 80—85 час. При двухсменной работе изготовляли по две секции оболочек в специальном цехе, где грузовые операции обслуживал мостовой кран грузоподъемностью 10 т. Следует отметить медленную оборачиваемость форм и невысокий темп выхода готовой продукции. В изготовлении тормозящим звеном являлось предварительное пропаривание в камерах бетонирования. Технология изготовления арматурных каркасов также была усовершенствована. Барабан, не имеющий продольного разреза, сначала устанавливали на кронштейн, где на него надевали фланцы оболочки. Фланцы прикрепляли к двум упорным уголкам барабана, один из которых был съемным. Съемные уголки— хомуты с полуотверстиями для пропуска стержней продольной арматуры — укрепляли металлическими клиньями, затем барабан переставляли на ролики станины. После навивки спиральной арматуры барабан с каркасом снимали со станины и переносили на кронштейн. Здесь арматурный каркас снимали с барабана, после чего окончательно сваривали пересечения спиральной арматуры с продольной, причем эта работа не была механизирована. Опыт изготовления оболочек диаметром 1,6 м в металлических виброформах в горизонтальном положении не дал хороших результатов, так как технология оказалась сложной. При наличии трех форм удавалось изготовлять всего 1,1 —1,5 секций оболочек при двухсменной работе, в то время как при том же числе форм, но в вертикальном положении удавалось изготовить два звена оболочек при односменной работе. Изготовление секций оболочек в центрифугах освоено для диаметров до 1,6 м. Заслуживает внимания технология изготовления оболочек диаметром 1,16 м*. Конструкция центрифуги допускала изготовление оболочек с фланцами из листовой стали или с выпусками стержней продольной арматуры.

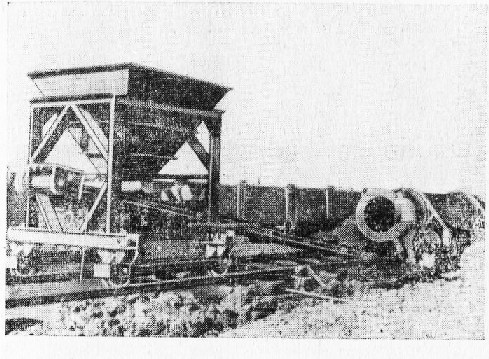

Рис. 6. Центрифуга диаметром 116 см и длиной 6 м

Центрифуга состояла из двух валов диаметром 95 мм, один из которых является рабочим. Расстояние между валами — 1,5 м. На каждом валу на расстоянии 3,5 м запрессовано по два чугунных ролика с ребордами диаметром 620 мм. Рабочий вал вращался от двух электродвигателей мощностью 24 кет. Один электродвигатель работал в период загрузки формы бетонной смесью, другой — после загрузки. Форма имела продольный разрез, который скреплялся шестью специальными замками. На форму надевали два бандажа, которые опирались на ролики центрифуги. Бандажи закрепляли к форме восьмью клиньями. Форму с бандажами устанавливали на центрифуги в собранном виде. Во время вращения форма ограждалась специальными упорами. Загрузка формы бетонной смесью производилась транспортерным питателем, который был смонтирован вместе с бункером на тележке, передвигающейся по рельсовым путям широкой колеи. На раме тележки были установлены два двигателя мощностью по 2,3 кет. Один двигатель приводил в движение тележку, другой — транспортерную ленту. Бункер имел объем 2 м3, равный объему бетонной смеси, необходимой для формования одной секции оболочки. Длина ленты транспортера равнялась 9 м. Бетонную смесь загружали в бункер из бетономешалки, установленной на высоте 3,5 м. После загрузки бункера включали двигатель самоходной тележки. Когда конец-

Рис. 7. Самоходный бункер с питателем

транспортера начинал входить в форму, приводили в движение-транспортер (от второго электродвигателя). Транспортер входил в форму со скоростью 2 м в минуту, т. е. за 3 мин. форма загружалась бетонной смесью. В момент загрузки форма вращалась со скоростью около 70 об/мин, а после загрузки — со скоростью до 400 об/мин в течение 15—20 мин. После окончания центрифугирования форму вместе с оболочкой снимали с центрифуги и направляли в пропарочную камеру. После пропаривания форму освобождали от замков и клиньев и снимали бандажи, затем ее укладывали между упорами, а оболочку извлекали электролебедкой грузоподъемностью 7,5 т. Количество секций оболочек, изготовляемых на центрифуге, зависит от числа форм. При изготовлении оболочек центрифугированием были получены оболочки более высокого качества, чем при изготовлении их в виброформах. Предел прочности контрольных образцов Равнялся в первом случае 400, а во втором — 300 кг/см2 при одних и тех же исходных материалах. В процессе центрифугирования отжимается от 18 до 25% во ды, и водоцементное отношение уменьшается с 0,6—0,65 до 0,45—0,54. В результате бетон уплотняется и уменьшается в объеме до 10%, чем обусловливается высокий предел прочности центрифугированного бетона. При изготовлении оболочек диаметром 1,6 м в центрифугах на строительстве моста через р. Оку применяли составную форму из двух полуформ, а бетонную смесь объемом 2,7 м3 загружали двумя ложечными питателями в течение 20 мин. Затраты времени на изготовление оболочки в центрифуге составляли около 1,5 часа, не включая времени пропаривания (28—30 час.) и времени загрузки бункера бетонной смесью (25 мин.).

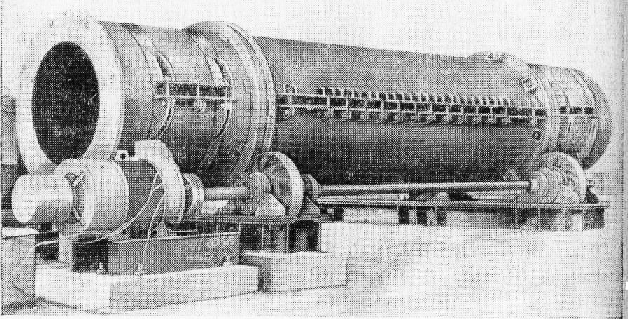

Рис. 8. Готовые секции оболочек диаметром 5 м и длиной 6 м

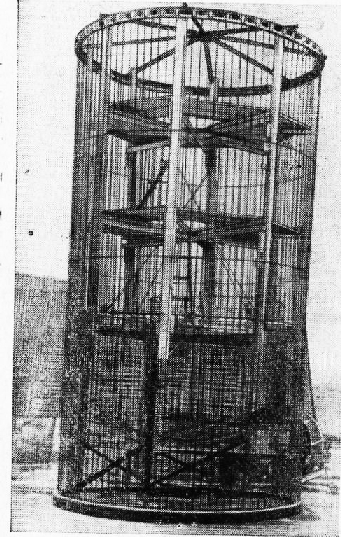

Производительность центрифуг может быть очень высока. Например, имея две центрифуги и 28 форм, завод за смену может выпускать 26 секций оболочек. Более сложно изготовление оболочек больших диаметров (имеется опыт изготовления оболочек диаметрами 4, 5 и 6м). В первый период внедрения оболочки больших размерив изготовляли в деревянной опалубке с большой затратой труда на ее сборку и разборку. В дальнейшем начали применять щитовые и блочные элементы, что дало возможность облегчить сборку и разборку опалубки. Однако большой расход лесоматериала, трудность обеспечения жесткости опалубки и малая оборачиваемость последней заставили искать более совершенную форму опалубки путем замены деревянной опалубки на металлическую. Изготовление звеньев оболочек диаметром 5 м при толщине стенки 14 см и длине 6 м в деревянной щитовой опалубке можно показать на примере строительства одного моста. Последовательность изготовления была следующей: вначале устраива-ли подмости; устанавливали нож и верхний шаблон; затем устанавливали продольные стержни, закрепляли их концы и обматывали спиральной арматурой; после этого устанавливали наружную опалубку на всю высоту и нижний ярус внутренней опалубки; бетонировали нижний ярус оболочки, после чего устанавливали второй ярус внутренней опалубки и бетонировали второй ярус и т. д.; наконец производили распалубку. На изготовление опалубки требовалось около 12 ж3 древесины, 8 т стали и 120 чел.-дней. Бетонную смесь объемом 12,6 ж3 укладывали в течение 24 час. Выполнение работ обеспечивали козловым краном грузоподъемностью 40 т и автомобильным краном грузоподъемностью 3 т. Позднее на том же строительстве деревянная опалубка была заменена стальной, в результате чего повысилось качество секций оболочек и уменьшилось время, затрачиваемое на их изготовление. Стальная опалубка составлена из четырех щитов наружной и Двух щитов внутренней формы с двумя клиньями шириной 1 ж. Все щиты выполнены на полную высоту из четырехмиллиметровой листовой стали с ребрами жесткости. Бетонную смесь укладывали через окна размером 40 X 50 см, устроенные во внутренней опалубке в пяти уровнях, по 12 окон в каждом уровне. Этот способ позволил вдвое уменьшить время бетонирования. Расход стали на одну опалубку составил около 25 т. Применение стальной опалубки позволило увеличить жесткость конструкции и уменьшить трудоемкость работ на 20%. Арматурные каркасы вязали в стороне от форм (рис. 9). Трудоемкой остается сварка пересечений стержней арматуры. При изготовлении оболочек в виброформах необходимо обеспечивать хорошее трамбование бетонной смеси. Вибраторы рекомендуется расставлять по высоте в шахматном порядке. Расстояние между ярусами—1,2—1,5 м, а по периметру опалубки — 2,5— 3,0 м. Бетонировать следует непрерывно и интенсивно.

Рис. 9. Арматурный каркас секции оболочки диаметром 5 м и длиной 6 м

Читать далее: Выбор вида свай и оболочек Проектирование фундаментов глубокого заложения Конструкция винтовых сваи Бурение скважин станками роторного бурения Бурение скважин станками ударно-канатного бурения Способы бурения скважин Виды буровых свай Примеры строительства фундаментов на железобетонных оболочках Устройство уширенного основания оболочек Бетонирование полости оболочек Ваш отзыв |

|

|

|

|

© 2007 "Строй-сервер.ру". - информационная система по ремонту и строительству. |

|