|

|

Главная → СтатьиИзделия на основе известиСиликатный кирпич Силикатный кирпич изготовляют из смеси кварцевого песка и извести путем прессования и последующего запаривания в автоклаве отформованных изделий. Для производства силикатного кирпича используют чистую быстрогасящуюся известь. В извести не должно быть пережога, наличие которого препятствует ее гашению; она гасится только при автоклавной обработке изделий, что приводит к образованию трещин в кирпиче. Песок должен быть чистым, с высоким содержанием кремнезема. Желательно также использовать не речные, а горные пески, состоящие из зерен острогранной формы с шероховатой поверхностью. Зерна песка должны быть различной крупности; такой песок имеет наименьший объем пустот, которые частично заполняются известью. Применение сырьевых материалов, удовлетворяющих указанным требованиям, дает возможность получать высококачественные изделия при небольших расходах извести, которая является наиболее дорогостоящей частью сырьевой смеси. Схема производства силикатного кирпича представлена на рис. 83. Комовую из-весть-кипелку сортируют, чтобы удалить пережог, дробят и размалывают в тонкий порошок. Измельченная негашеная известь и кварцевый песок поступают в известегасильные аппараты. Гашение извести в смеси с песком (извести 5-8%, песка 92-95%) может производиться в силосах или в гасильном барабане. После гашения извести известково-песчаная смесь подвергается дополнительному размолу на дезинтеграторе и увлажнению (до 7% влажности). Формуют кирпич на прессах под давлением 150-200 кг/см2. Пресс имеет периодически вращающийся стол, в котором устроены формы; прессование производится снизу вверх при помощи рычажного механизма. Спрессованный под давлением кирпич-сырец приобретает высокую плотность и некоторую прочность. Отформованные кирпичи снимают со стола пресса, осторожно укладывают на вагонетки и отправляют для твердения в автоклавы, которые представляют собой стальные или железобетонные цилиндры диаметром 2,0-3,6 м и длиной до 20 м, плотно закрывающиеся с торцов крышками. В автоклавы впускают водяной пар под давлением 8 ати (при таком давлении насыщенный пар имеет температуру +175°). Под действием высокой температуры и влажности происходит химическое взаимодействие между известью и кремнеземом с образованием гидросиликата кальция. Выделяющиеся на поверхности песчинок кристаллы гидросиликата кальция прочно срастаются и между собой, и с зернами песка, благодаря чему получается прочный искусственный каменный материал. Прочность силикатного кирпича продолжает повышаться и после запаривания его в автоклаве. Это объясняется тем, что в процессе автоклавной обработки не вся известь реагирует с кремнеземом, так как реакция протекает только на поверхности зерен песка. На воздухе свободная известь соединяется с углекислотой воздуха и переходит в углекислый кальций, в результате чего прочность возрастает. Форма и размеры силикатного кирпича такие же, как у обыкновенного глиняного. Цвет — светло-серый, но добавляя в известково-песчаную смесь минеральные красители, можно получать кирпич любой окраски (для облицовки). Объемный вес составляет 1800-1900 кг/м3 (несколько выше, чем у обыкновенного глиняного кирпича). Коэффициент теплопроводности 0,70-0,75 ккал/м * ч град. В зависимости от предела прочности при сжатии и изгибе силикатный кирпич делится на пять марок: 75, 100, 125, 150 и 200.

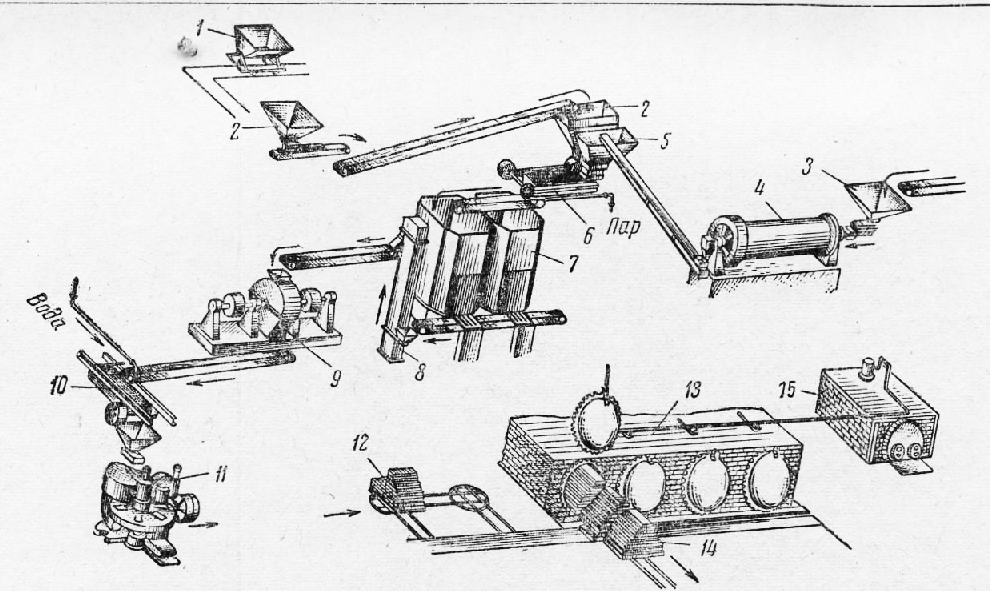

Рис. 1. Технологическая схема производства силикатного кирпича:

1 — вагонетка подачи песка, 2 -бункер с питателем для песка, 3 — бункер с питателем для дробленой извести, 44 — шаровая мельница, 5 — бункер для молотой извести. 6 — мешалка, 7 — силосы для гашения извести, 8 — элеватор, 9 — дезинтегратор, 10 — мешалка, 11 — пресс, 12 — вагонетка-платформа, 13 — автоклавы, 14 — паровой котел

Широкое применение силикатного кирпича в строительстве обусловлено его значительными технико-экономическими преимуществами: производственный процесс занимает всего 15- 18 час., а глиняного — 5-6 дней и больше; расход условного топлива и трудовые затраты благодаря почти полной механизации производства меньше примерно в 2 раза, а стоимость ниже на 15-40%. Однако необходимо отметить и недостатки силикатного кирпича: он менее огнестоек, чем глиняный, больше подвержен химическим воздействиям, показатели объемного веса и теплопроводности у него выше. Для уменьшения веса и теплопроводности изделия силикатные кирпичи изготовляются с пустотами различной формы и размеров. Силикатный кирпич так же, как и обыкновенный глиняный, применяется для возведения стен и столбов жилых, общественных и промышленных зданий. Не следует его применять для устройства фундаментов, особенно в тех случаях, когда они подвержены воздействию сточных и грунтовых вод или частому переменному замораживанию и оттаиванию. Не рекомендуется также применять силикатный кирпич для стен влажных помещений (бань, прачечных). Силикатный кирпич -не жаростойкий материал; его нельзя использовать для кладки печей, труб и других конструкций, подвергающихся длительному воздействию высоких температур. Кроме сплошных и пустотелых силикатных кирпичей, из известково-песчаных растворов (силикатный бетон) изготовляют различные силикатные изделия: блоки, плиты для перекрытий, облицовочные плитки, ступени. Силикатный бетон За последние годы значительное развитие получило производство силикатного бесцементного бетона, так как применение его решает большую народнохозяйственную задачу. Для изготовления силикатного бетона используется местное сырье — пе-сок и известь, которые частично можно заменить шлаком или золой, при этом достигается значительная экономия цемента. Характерные особенности производства силикатного бетона: – вяжущие вводятся в смесь не в готовом виде, как в цемент, в виде отдельных составляющих — извести и песка; 3 часть песка (до 15%) поступает в смесь в молотом виде, а иногда и весь песок может быть измельчен (предложение доктора технических наук И. А. Хи.нта, который в этом случае назвал силикатный бетон «силикальцитам»); – необходима обработка изделий в автоклаве при температуре насыщенного пара 170—200° и 8-12 ати. Прочность силикатного бетона достигает 600 кг/см2 и более. Конструкции на основе силикатного бетона могут быть армированы и неармированы. Водостойкость силикатного бетона удовлетворительна; снижение прочности при полном водонасыщении не превышает 25%; морозостойкость 30-50 циклов, а при формовании изделий с пригрузом во время вибрирования морозостойкость вырастает до 150-200 циклов. В связи с большимм возможностями изготовления различного рода конструкций и деталей из силикатного бетона общий выпуск его в 1965 г. намечается довести примерно до 30 млн. л. За внедрение конструкций и изделий на основе силикатного бетона в 1962 г. группе ученых и практиков была присуждена Ленинская премия. Известково-шлаковый и известково-зольный кирпичи Известково-шлаковый кирпич изготовляют из смеси извести и гранулированного доменного шлака. Известь составляет 3- 12% смеси, шлак -88-97%. Известково-зольный кирпич получают из смеси извести (20-25%) и золы (75-80%). Так же как и шлак, зола — дешевое местное сырье, образующееся в больших количествах после сжигания топлива (каменного, бурого угля и др.) в котельных ТЭЦ и ГРЭС. В процессе сгорания пылевидного топлива часть золы остается в топке, а наиболее мелкие частицы уносятся отходящими газами в дымоходы, где большая часть их улавливается и задерживается золоуловителями, а затем транспортируется за пределы котельной в тлоотвалы. Такие золы называются золой-унос. Зола-унос мельче остаточной и ее не нужно измельчать. Большинство зол содержат небольшое количество окиси кальция (до 5%) и при смешивании с водой не твердеют, но при добавлении извести (или портландцемента) они начинают твердеть, а последующее запаривание смеси в автоклавах дает возможность получать изделия достаточной прочности. При сжигании некоторых горючих сланцев (эстонских, средневолжских и др.) образуются золы, содержащие окиси кальция до 15% и более; благодаря этому они обладают способностью твердеть без добавок извести. Кирпич из этих зол называется сланцезольным. Использование шлака и золы очень выгодно, так как снижает стоимость строительных материалов и расширяет их сырьевую базу. Известково-шлаковый и известково-зольный кирпичи формуют на тех же прессах, что и силикатный, а затем запаривают в автоклавах. Объемный вес их 1400 — 1600 кг/м3. Коэффициент теплопроводности 0,5-0,6 ккал/м ч град. По пределу прочности при сжатии они делятся на три марки: 25, 50 и 75, т.е. прочность их значительно ниже, чем силикатного кирпича. Известково-шлаковый и известково-зольный кирпич применяют для возведения стен зданий высотой не более трех этажей или для кладки верхних этажей многоэтажных зданий. Ячеистые силикатные изделия Ячеистая структура в силикатных изделиях образуется механическим или химическим путем, и в зависимости от этого материал называется пеносиликатом или газосиликатом. Пеносиликат представляет собой пористый материал, который получается в результате затвердевания пластичного известково-песчаного раствора, смешанного с устойчивой пеной. Пену приготовляют путем взбивания водного раствора пенообразователя (смолосапониновый, гидролизовапная кровь и др.). Материал, полученный смешиванием того же известково-песчаного раствора с газообразователем (алюминиевая пудра, пергидраль и др.), называется газосиликатом. Газообразователь вступает в химическую реакцию с известью, и выделяющийся при этом газ (водород) вспучивает раствор, образуя пористую структуру. Для производства ячеистого силиката рекомендуется применять известь-кипелку, содержащую не менее 70% окиси кальция. Кроме кварцевого песка, в качестве заполнителя можно использовать доменный гранулированный шлак, золу ТЭЦ, трепел, диатомит и другие материалы, содержащие большое количество кремнезема. Известь и заполнитель подвергают раздельному или совместному помолу. Чем выше тонкость помола и активность извести, тем меньше ее потребуется для приготовления ячеистого силиката. Обычно извести вводят 15-25% от веса сухой смеси. Пластичный известково-песчаный раствор смешивают с пеной или газообразователем, и приготовленную смесь разливают в формы, соответствующие профилю и размерам будущего изделия. После определенной выдержки формы с полузатвердевшей ячеистой массой транспортируют в автоклавы для запаривания. Ячеистые силикатные изделия имеют объемный вec от 300 до 1200 кг/м3, в зависимости от которого они обладают различной прочностью (15-150 кг/см2 и более). Ячеистый пено- и газосиликат с объемным весом 350-600 кг[мг называется теплоизоляционным, а свыше 600 кг/м3 — конструктивным. Из теплоизоляционного пено- и газосиликата изготовляются термовкладыши, использующиеся для утепления стен, скорлупы и короба для тепловой изоляции. Мелкие неармированные блоки из конструктивного пено- и газосиликата применяют для кладки стен одно-, двухэтажных зданий. Размеры блоков 50X90 и 25X40 см, толщина 20-26 см. Крупноразмерные изделия на основе силикатной массы (блоки, панели) используют для устройства наружных и внутренних стен жилых зданий и покрытия промышленных сооружений. Для защиты блоков и панелей от атмосферных воздействий в процессе эксплуатации наружную поверхность изделий покрывают облицовочным слоем из цементно-песчаного раствора толщиной 2-3 см, который укладывается на дно формы перед заливкой ячеистой смеси. Облицовочный слой может быть одновременно отделочным, если в его состав вводится минеральная крошка, красители или цветной цемент. Для покрытия промышленных зданий используют армированные прямоугольные плиты из конструктивного пено- и газосиликата и плиты КАП, т.е. крупнопанельные армированные плиты. Такие плиты в отличие от обычных железобетонных не требуют особой теплоизоляции, обладая в то же время достаточной прочностью и долговечностью. Укладываются они по железобетонным или металлическим прогонам, а сверху покрываются гидроизоляционными рулонными материалами (руберойдом и др.). Читать далее: Общие сведения о железобетоне Асбестоцементные изделия Изделия на основе гипса Тяжелые бетоны специального назначения Искусственные каменные материалы и изделия на основе вяжущих веществ Битуминозные кровельные и гидроизоляционные материалы Асфальтовые и дегтевые растворы и бетоны Дегти и пеки Природные битумы Битуминозные материалы Ваш отзыв |

|

|

|

|

© 2007 "Строй-сервер.ру". - информационная система по ремонту и строительству. |

|