|

|

Главная → СтатьиЭксплуатационные свойства синтетических материаловЭксплуатационные свойства характеризуют поведение материала в конструктивном элементе здания в сочетании с другими материалами при одновременном действии различных факторов, возникающих при строительстве и эксплуатации. Эксплуатационные свойства — это совокупность физических, механических и химических свойств в различных сочетаниях и любой последовательности их действия. От эксплуатационных свойств зависит целесообразность применения того или иного синтетического облицовочного материала в различных конструкциях с использованием возможных технологических процессов. Рассмотрим наиболее важные эксплуатационные свойства синтетических облицовочных материалов. Эстетические свойства. Эстетические свойства характеризуются качеством облицовки стен, потолков и покрытия пола. Эти свойства характеризуют материалы, из которых выполнена облицовка: цвет, равномерность окраски, правильность выполнения рисунка, ровность, горизонтальность. Цвет и равномерность окраски материала должны удовлетворять требованиям эталонов и технических условий на его изготовление, правильность выполнения заданного рисунка — требованиям проекта. Лицевая поверхность облицовки или покрытия пола Должна быть гладкой или рифленой, глянцевой или матовой, без пятен, царапин, вмятин, раковин и бугров. Одноцветный материал должен иметь ровный, одинаковый тон окраски по всей поверхности и не должен изменять своего цвета под влиянием света, воздуха и воды, облицовка или покрытие пола не должны отслаиваться т основания, трескаться и шелушиться. Цвет, равномерность окраски и правильность рисунка готового пола, а также наличие отслоившихся мест проверяют на глаз. Ровность поверхности, которую проверяют с помощью профилемерной рейки, для каждого вида покрытия имеет свои допускаемые отклонения. При проверке рейку прикладывают к покрытию в любом направлении и определяют размер зазоров между плоскостью и нижней кромкой рейки.

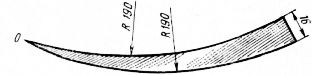

Рис. 1. Профилемерные рейки:

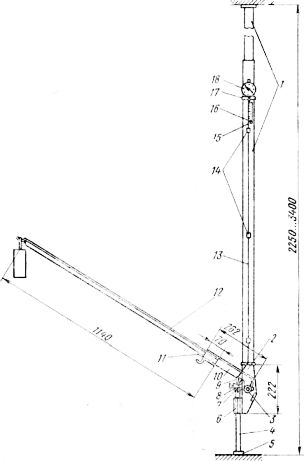

Рис. 2. Криволинейный клин для измерения просадки пола Для удобства и точного определения размера зазора в десятых долях миллиметра используют специальный металлический клин. Клин имеет изогнутую криволинейную форму, которая обеспечивает его соприкосновение с поверхностью пола только в одной заданной точке под рейкой и облегчает введение его в зазор. Профиль рейки с четырехмиллиметровой толщиной нижней части дает возможность производить измерение с погрешностью не более 5%. При отсутствии описанных инструментов ровность поверхности пола может быть проверена металлическим шариком — подшипником, который кладут на пол. При наличии неровностей шарик скатывается в углубленные места. Чтобы определить горизонтальность и правильность уклонов, используют водяные уровни и шаблоны, выполненные точно по градусам уклона пола. Вертикальность облицовки проверяют отвесом. Покрытия из текстильных ковровых материалов проверяют только визуально. Несущая способность. Важным эксплуатационным свойством полов, особенно полов, выполненных из полимерных материалов, является их несущая способность и устойчивость к деформациям под действием сосредоточенных и распределенных нагрузок. Испытание пола производят с помощью прибора де-форматора. Деформатор предназначен для механических испытаний конструкций и деталей полов, проводимых сосредоточенной и распределенной статическими нагрузками в построечных, эксплуатационных и лабораторных условиях. Прибор позволяет создать постоянное или ступенчатое увеличивающееся давление на поверхность пола или элемент конструкции, измерить просадку, определить нагрузку, при которой происходит разрушение, и выявить общую картину деформации. Прибор находится в рабочем положении, когда в рычаг 10 вставлен удлинитель или на крюке рычага подвешен груз массой не менее 2 кг. В этот момент фиксируется начальное показание измерительного стержня. При испытании конструкции заданной нагрузкой на крюк удлинителя подвешивают груз соответствующей массы. Чтобы получить деформацию заданной величины или добиться разрушения конструкции, на крюк подвешивают груз-бадью и в нее постепенно подсыпают дробь до тех пор, пока не будет достигнут требуемый эффект. Массу груза определяют взвешиванием бадьи с дробью. Под действием заданной нагрузки опорная стойка 4 вдавливается в пол, а измерительный стержень опускается. Деформацию конструкции вычисляют как разность между начальным показанием измерительного стержня и его показанием при заданной нагрузке. Отсчет в зависимости от требуемой точности измерения производят: линейкой — по верху измерительного стержня; штангенциркулем — от верхнего конца измерительного стержня до винта или по индикатору. В соответствии с требованиями СНиПШ-В. 14—72 «Полы. Правила производства и приемки работ» при проверке несущей способности полов из тонкослойных полимерных материалов (поливинилацетатных, линолеума, поливинилхлоридных ллиток и др.) их просадка под действием сосредоточенной нагрузки в 500 Н не должна превышать 1 мм. Нагрузка на покрытие пола передается штампом в виде ролика диаметром 30 мм, шириной 15 мм и действует в течение 24 ч. При этом в материале покрытия под роликом не должны появляться трещины или происходить разрушение других конструктивных элементов пола.

Рис. 3. Деформатор для испытания полов под нагрузкой: При проверке несущей способности покрытий, устроенных в полах на лагах (из водостойких древесностружечных плит и др.), их просадка под сосредоточенной нагрузкой в 1000 Н не должна превышать 1 мм. Нагрузка на покрытие передается штампом в виде квадрата размером 30X30 мм, устанавливаемым в середине пролета покрытия между лагами. При просадке покрытия пола более чем 1 мм в нем при ходьбе наблюдается зыбкость. Долговечность. Долговечность синтетических облицовочных материалов зависит от срока их старения. Старение—процесс, происходящий в материале под действием кислорода воздуха, света, тепла, радиации, механических нагрузок и пр. Процесс старения синтетических материалов наиболее интенсивно развивается при действии солнечного света, который вызывает в них химические реакции. Кроме того, на материалы воздействуют другие внешние факторы: перепад температур, изменение влажности, вода и коррозионные среды. К недостаткам испытания материала на долговечность в естественных условиях относятся неоднородность условий эксплуатации и большая продолжительность процесса наблюдения. Более однородные условия и сокращенный срок испытания обеспечивают ускоренные испытания под действием искусственного климата. В этом случае синтетический материал помещают в условия такого климата, который имитирует естественные условия в самые сжатые сроки. Сопоставляя время разрушения материалов при ускоренных испытаниях и действии естественного климата, выводят средний переходный коэффициент (один или несколько для различных групп материалов), который дает возможность после проведения ускоренных испытаний определить возможный срок службы материала, т. е. его долговечность. Для ускоренных испытаний применяют различные типы климатических камер. В этих камерах с высокой точностью создают и контролируют температуру воздуха в интервалах от —25 до +90 °С и его относительную влажность от 10 до 100%. Наряду с изменением температуры и влажности воздуха в камерах образцы облучают ультрафиолетовыми и инфракрасными лучами. Для определения изменений, происходящих в материале при испытании образцов на долговечность, служат контрольные образцы. Их хранят в темном месте при температуре 20 ± 2 °С и относительной влажности воздуха 60%. Испытываемые образцы устанавливают в рабочий объем климатической камеры в вертикальное или горизонтальное положение в зависимости от требований, предъявляемых к данному материалу в естественных условиях эксплуатации. Изменения, происходящие в материале в ходе испытания, фиксируют в журнале. Если образцы изменились качественно, производят их микрофотосъемку. При получении показателей, исключающих возможность применения материала, испытания прекращают. Характер разрушений образцов, находящихся в климатической камере, сравнивают с типичными разрушениями, которые происходят в условиях естественной эксплуатации. Используя данные, приведенные в табл. 6, вычислим, что для поливинилхлоридного линолеума на тканевой основе число М будет равно М = 84 : 161 = 0,52; для поливинилхлоридных плиток М = 101 : 206 = 0,49; для поливинилацетатных покрытий полов М = 48 : 89 = 0,54; для ворсовых синтетических ковров М = 42:81=0,51. Если взять среднюю из полученных цифр, то число М для синтетических покрытий полов будет равно 0,51. Естественно, по мере изменения свойств материалов покрытий полов величина М будет корректироваться. Зная усредненный показатель количества месяцев, соответствующий одному циклу испытания в камере, можно определить долговечность любого синтетического материала. Например, для поливинилхлоридного экструзионного линолеума на войлочной подоснове Д = (0,51 -280): 12 = — 11,9 лет. Теплотехнические свойства полов. В зависимости от теплотехнических свойств полы могут быть холодными, теплыми и средними. Теплыми полами (при отсутствии лучистого отопления покрытия пола) называются такие, температура поверхности которых не ниже 17 °С. К средним относятся полы, температура поверхности которых 16—17 °С; к холодным — температура которых ниже 16 °С. Таким образом, теплотехнические качества пола определяются способностью поверхности пола поглощать тепло человеческого тела при контакте ноги с покрытием. В теплофизике степень холодности пола определяется величиной, называемой показателем теплоусвоения пола. Санитарно-гигиенические свойства. Санитарно-гигиенические свойства характеризуются количеством выделяемых из синтетических материалов вредных веществ и наличием ощутимых зарядов статического электричества. В период строительства и эксплуатации из некоторых синтетических материалов выделяются летучие токсичные вредные вещества. Эти вещества чаще всего выделяются из связующего или пластификатора синтетического материала. Для различных химических веществ существуют предельно допустимые концентрации. Если количество выделяемых вредных веществ превышает предельно допустимые концентрации, то такие синтетические материалы применять в строительстве не разрешается. Количество выделяемых вредных веществ определяют врачи-гигиенисты специальными приборами. При работе -с синтетическими материалами необходимо соблюдать правила техники безопасности: обеспечивать рабочих спецодеждой, иметь душевые комнаты и систему вентиляции. Заряды статического электричества возникают в синтетических материалах при трении о них различных предметов. Поскольку синтетические материалы обладают большим сопротивлением, электрические заряды в основном собираются на их поверхности. Особенно большие заряды статического электричества накапливаются на поверхности покрытий полов. Иногда степень электризации синтетических покрытий полов достигает 65 В/см2. Больших значений электрические заряды достигают в помещениях, где воздух сухой. Влажный воздух обладает большей электропроводностью, а поэтому он более интенсивно отводит с поверхности пола статическое электричество. Увеличение влажности воздуха на 10% приводит к уменьшению заряда в 2—3 раза. Для снижения зарядов статического электричества в синтетические материалы при их изготовлении вводят антистатические добавки. Читать далее: Противопожарные мероприятия при облицовке Общие правила по технике безопасности Производство облицовочных работ при отрицательных температурах Производство работ внутри помещения Дефекты в покрытиях полов и способы их исправления Дефекты в облицовке и способы их исправления Установка погонажных синтетических изделий для полов Устройство бесшовных синтетических покрытий полов Устройство покрытий полов из рулонных материалов Устройство покрытий полов из плиточных материалов Ваш отзыв |

|

|

|

|

© 2007 "Строй-сервер.ру". - информационная система по ремонту и строительству. |

|